为应对大型生产车间中传统人工监控方式存在的易疲劳、漏检误检以及运维成本高等问题,同时满足现代化工厂对智能化安全管理的需求,本文开展基于深度学习的生产安全智能管控技术研究。系统以YOLOv8算法为核心框架,通过优化网络结构设计,引入自适应锚框机制与多尺度特征融合策略,实现对车间内人员数量的精准识别;结合分布式部署的摄像头阵列,构建实时人数统计模型,支持人员密度超限预警功能。

为进一步提升行为识别能力,研究融合YOLOv8与关键点检测算法,建立人体姿态估计模型,并利用轨迹演化分析方法实现对人员跌倒行为的有效判别。为保障模型在复杂工业场景下的泛化性能,研究构建了专用数据集,并采用多种数据增强手段进行扩充和优化。

数据采集与处理

本研究综合采用公开数据集与自主搜集方式获取图像资源。首先从COCO数据集[5]中提取与生产车间环境相关的图像样本,同时借助百度、Bing、搜狗等主流搜索引擎,设置“生产车间工作场景”、“人员跌倒画面”、“目标检测应用”等多样化关键词进行定向检索。

为确保所建数据集能够充分覆盖实际应用场景中的多样性与复杂性,在图像筛选阶段制定了严格的筛选标准,包括图像清晰度、人物姿态完整性、背景干扰程度等维度。经过多轮清洗与标注整理,最终形成包含2000张图像的人员数量检测数据集和2000个样本的跌倒事件数据集。所有数据按照训练集、验证集、测试集8:1:1的标准比例划分,用于后续模型训练与评估。

基于YOLOv8的检测网络架构设计

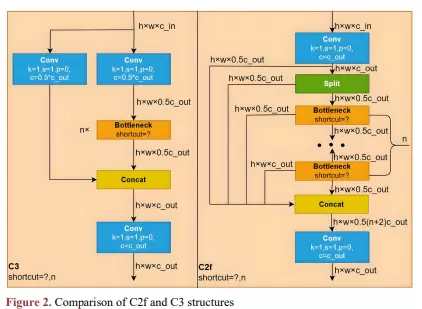

1) 在网络结构方面,采用C2f模块替代原有YOLO系列常用的C3模块作为骨干网络基础单元,以提升特征提取效率并降低计算开销,具体结构如图2所示。

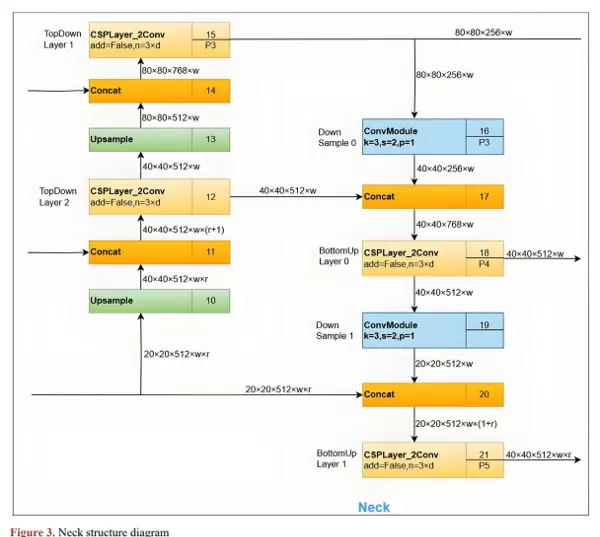

2) 颈部网络位于骨干网络与检测头部之间,承担着多尺度特征融合的关键任务。本系统采用改进型PAN-FPN结构变体,通过自下而上与自上而下的双向路径聚合机制,有效整合来自不同层级的特征图信息,使浅层细节特征与深层语义特征得以互补。此外,集成SPPF模块以在多个感受野范围内聚合上下文信息,进一步增强模型对小目标的感知能力。网络中还可能引入深度可分离卷积、残差连接等优化设计,在保证检测精度的同时兼顾推理速度,并缓解深层网络中的梯度消失问题。该结构显著提升了在车间环境中对小型或远距离目标的检测准确性,如图3所示。

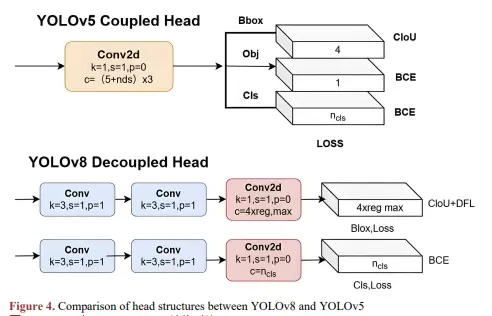

3) 检测头部是YOLOv8模型的最后一级处理单元,负责接收来自颈部网络输出的多尺度特征图,并据此生成目标的类别概率分布与边界框坐标预测结果。其结构设计直接影响最终检测性能,如图4所示。

模型训练过程与结果分析

模型训练基于前述构建的数据集展开,采用YOLOv8轻量版本进行迭代优化。整个训练过程为闭环式学习流程,通过反向传播不断调整网络参数,逐步提升模型在人员识别与异常行为检测任务上的准确率(如图5所示)。

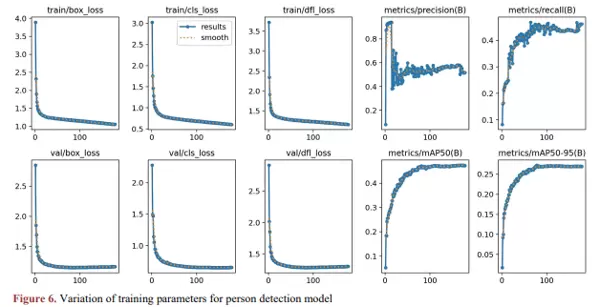

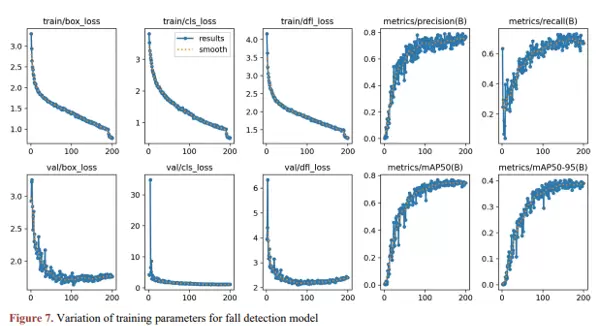

评价指标主要包括精确率(Precision)、召回率(Recall)、准确率(Accuracy)以及平均精度均值(mAP),用以全面衡量模型性能。人员数量检测模型与跌倒检测模型在训练过程中各项损失函数值持续下降,相关评估指标稳步上升并趋于收敛,表明模型具备良好的学习能力和稳定性。

训练过程中记录的参数变化曲线分别如图6(人员检测)和图7(跌倒检测)所示,展示了模型在不同阶段的学习动态。

系统实现与总结

本研究围绕“基于深度学习的生产车间智能管控系统”展开技术攻关,针对传统监控模式效率低下、人力依赖性强、安全隐患响应滞后等问题,提出一套可行的智能化解决方案。通过构建高质量专用数据集、优化YOLOv8网络结构,并结合数据增强策略,显著提升了模型在真实工业环境下的鲁棒性与检测精度。

系统基于PyQT等前端技术开发可视化交互界面,集成图片上传检测、视频流分析及实时摄像头接入三大功能模块,支持人员数量动态监测、密度超限报警及跌倒事件自动识别与提示,实现了检测结果的可视化展示与即时响应。

整体而言,研究通过数据、算法与系统层面的协同优化,推动了生产车间安全管理的数字化转型进程。所设计系统不仅具备较高的实用价值,也为未来扩展至更多工业安全场景提供了技术基础与实施范例,具有良好的推广前景。

基金项目:江西省教育厅科技项目“基于深度学习的工业智能安全管控关键技术研究”,项目编号:GJJ210817。

雷达卡

雷达卡

京公网安备 11010802022788号

京公网安备 11010802022788号