随着全球工业的迅猛发展,加热炉已广泛应用于金属冶炼、玻璃制造、陶瓷生产等多个重要工业领域。在这些生产流程中,炉内温度的精准控制直接关系到产品的成型质量、性能稳定性以及整体工艺水平。传统的温控手段逐渐暴露出精度不足、响应滞后等问题,难以满足现代工业对高效能与高精度的双重需求。伴随着自动化技术的持续进步,基于可编程逻辑控制器(PLC)的智能控制系统在各类工业场景中得到了广泛应用。针对加热炉的温度调控系统进行优化设计,不仅有助于提升生产过程的稳定性,更能有效保障最终产品质量的一致性。

本文聚焦于加热炉结构特征及其加热工艺规程,深入分析当前炉温控制中存在的关键技术难题,并在此基础上开展温控系统的设计研究。通过引入先进的控制算法与传感技术,旨在实现对炉温的精确、实时调节,从而提高能源利用效率、降低能耗损失,并为产品品质提供可靠保障。

1 加热炉结构与加热制度

在热轧板带生产线中,加热炉的核心功能是对连铸坯或散坯进行预加热处理,使其达到后续轧制工序所需的理想温度区间。根据加热方式的不同,加热炉主要分为周期式和连续式两大类,其关键区别在于板坯在炉内是否保持移动状态[1]。随着技术的发展,连续式加热炉因其较高的生产连续性和作业效率,在实际应用中日益普及。该类型炉体允许板坯在炉内持续前进,显著提升了整体产能[2]。

1.1 步进式加热炉结构组成

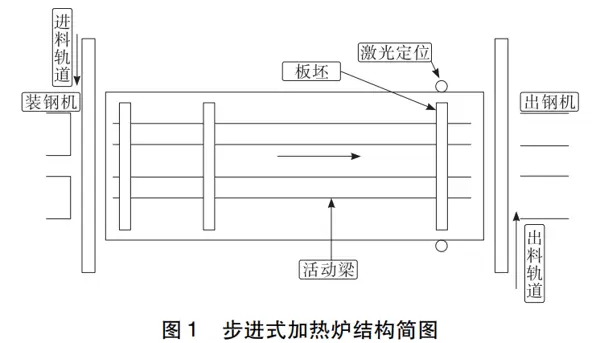

在连续式加热炉体系中,又可细分为推钢式与步进式两种运行模式。推钢式炉依靠推钢设备完成板坯的进出料操作,实现物料在炉内的不间断推进,使生产流程更加顺畅;而步进式加热炉则采用步进梁机构进行分步输送,板坯之间存在一定间隔,虽节奏相对离散,但仍能满足多种复杂工艺要求[3]。本研究以步进式加热炉为对象展开分析。

步进式加热炉的工作流程涵盖装料、加热、定位及出料等核心环节。其中,装钢机负责将冷坯送入炉内,出钢机则完成高温板坯的输出任务。为实现板坯位置的精确控制,炉内配置有步进梁装置,依据设定的步距和周期规律性地移动板坯,完成空间位置调整。同时,炉顶与炉侧各段均布设多个热电偶,用于实时监测不同区域的炉膛温度[4]。

沿炉长方向,加热炉被划分为预热段、加热一段、加热二段以及均热段四个功能区域,各段长度不一且采用差异化的温控策略。预热段主要利用高温烟气流动对板坯进行初步升温;其余加热段则通过烧嘴燃烧提供热量。尤其在均热段,炉顶安装了24个常开烧嘴,确保热量分布均匀,提升板坯整体温度一致性。此外,系统还配备了激光定位装置,进一步增强板坯位置控制的准确性[5]。

1.2 加热工艺规范

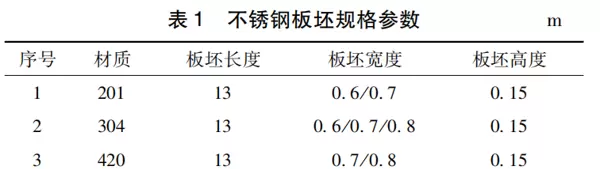

本研究所涉及的步进式加热炉主要用于不锈钢板坯的加热处理,具体板坯规格如表1所示。

(1)连续生产模式下的加热工艺

在正常连续生产状态下,加热工艺参数设置如表2所示,涵盖各加热段的目标温度、停留时间及相关控制指标。

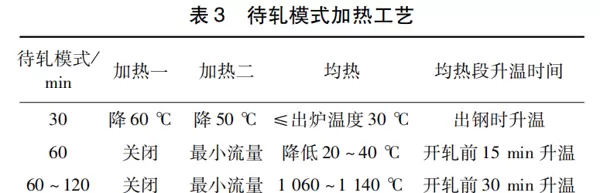

(2)待轧模式下的加热策略

当生产线处于待轧状态时,为避免过热或能量浪费,加热制度相应调整,具体参数见表3。

2 炉温控制中的主要问题分析

2.1 炉温初始偏移感知能力缺失

在温度控制系统运行初期,由于系统启动参数未及时校准或受外部环境干扰,加热炉可能出现炉温初始值偏离设定目标的情况。此时,若系统无法准确感知这一偏差并迅速做出补偿调节,将直接影响后续控温效果。

具体而言,在加热炉刚启动阶段,因初始条件不确定性较大,炉温可能存在显著漂移。理想的控制机制应能快速识别该偏移并通过反馈回路进行修正。然而,一旦实时感知功能失效,即传感器信号延迟或判断逻辑失灵,控制系统便无法及时察觉实际温度变化,导致调节动作滞后甚至误判,进而影响整个炉温系统的稳定性与动态响应性能。

2.2 高维参数约束下噪声敏感性强

现代加热炉温控系统通常需同时管理多个输入变量(如燃气流量、空气配比、炉压、冷却水温等),并在严格的工艺边界条件下运行。这种多变量、强耦合的高维参数环境使得系统对测量噪声和外部扰动表现出较高的敏感性。

在这种复杂约束条件下,微小的信号波动可能被误判为有效变化,引发不必要的控制动作,造成执行机构频繁启停或输出震荡,最终导致炉温波动加剧、控制品质下降。此外,各参数间存在复杂的非线性交互关系,若缺乏有效的滤波机制与容错策略,系统极易陷入不稳定状态,难以维持长期平稳运行。

在多维空间中,由于受到物理、技术或经济等方面的约束条件影响,寻找合适的控制策略变得更加复杂。这类系统通常面临高维参数限制,导致其对噪声极为敏感,难以有效应对运行过程中不可避免的各类干扰源。因此,噪声容错性成为保障系统稳定运行的关键因素。若系统无法妥善处理这些噪声,则可能引发控制性能下降、运行不稳定,甚至无法满足实际生产需求。

此外,加热炉温度控制系统还常出现动态响应差与常态误差失衡的问题。系统动态响应特性反映了其对外部输入变化(如温度设定值调整)的反应速度和调节能力。良好的动态响应意味着系统能够快速且准确地调整至目标温度,维持稳态运行。然而,当响应性能不佳时,往往会出现温度波动大、调节过程缓慢等现象 [9]。

与此同时,常态误差失衡指系统进入稳态后,实际温度仍持续偏离设定值。这种偏差可能源于模型参数不准确、外部扰动等因素。若该问题未得到有效解决,将直接影响产品质量与生产效率,难以维持工艺所需的精确温控水平。

基于PLC的加热炉温控系统设计

3.1 温控系统总体架构设计

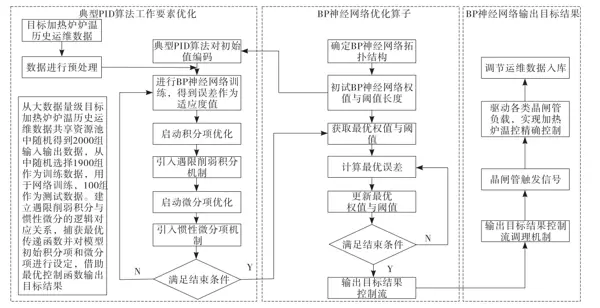

为提升控制精度与适应性,首先需对加热炉系统进行建模,明确其输入输出关系及潜在的非线性特征。在此基础上,确定BP神经网络的输入变量与输出目标。

设计传统PID控制器,其由比例(P)、积分(I)和微分(D)三部分构成,各环节权重需依据系统动态特性进行整定。随后,采集覆盖多种工况的训练数据 [11],确保神经网络能充分学习系统行为模式。

构建含隐藏层的BP神经网络,作为PID控制器的辅助模块。该网络以系统状态和当前PID输出为输入,输出为PID参数的修正量,旨在学习不同工况下最优的参数组合 [12]。利用采集的数据通过反向传播算法训练网络,使其具备自适应能力。

完成训练后,将BP神经网络嵌入PID控制器中。在每个控制周期内,根据实时工况调用神经网络计算出的调整值,动态更新PID参数,从而实现对系统变化的快速响应与精准调控。如图2所示:

3.2 PLC控制系统实现方案

本系统采用西门子S7-1500系列PLC作为核心控制器,具备高速响应能力和高控制精度。为保障系统供电稳定性,电源端配置了UPS不间断电源,为各PLC控制柜提供可靠的电力支持。

人机交互方面,选用研华工控机作为显示终端,通过网络接口与PLC主柜连接,实时呈现各子柜模块的点位信息 [13]。通信集成使用WinCC软件,实现上位机与炉体传感器之间的现场数据交互与实时监控。

为优化控制效果,采用MicroWIN中的PID设置向导进行控制器参数配置,并通过反复调试达到理想控制性能。主程序中调用PID-Ctrl功能块,将实时采集的温度信号作为输入,经运算后输出控制指令,实现对炉温的精确调节 [14]。整个系统不仅保障了加热炉的高效稳定运行,还结合模拟量测试与仿真平台进行了全面性能优化,为工业应用提供了坚实的技术支撑。

3.3 Socket通信机制设计

Socket通信是一种广泛应用于网络环境下的数据传输方式,支持设备间实时数据交换。本系统选用TCP协议作为通讯基础,确保数据传输的可靠性。

服务器端程序负责监听客户端连接请求,并接收温度控制命令 [15]。以下为客户端通信代码示例:

# 创建socket对象

client_socket = socket.socket(socket.AF_INET, socket.SOCK_STREAM)

# 获取本地主机名

host = socket.gethostname()

# 设置端口号

port = 12345

# 连接服务,指定主机和端口

client_socket.connect((host, port))

# 发送数据

command = "SET-TEMPERATURE 200"

client_socket.send(command.encode())

# 关闭连接

client_socket.close()

4 结语

基于PLC的加热炉温度控制系统研究为工业自动化发展开辟了新的路径。随着芯片技术、通信技术和编程语言的持续进步,PLC系统正朝着更强大、更灵活、更易集成的方向演进。

未来的研究重点或将聚焦于进一步提升PLC系统的控制性能、降低部署成本,并增强其与其他智能设备的协同能力,以更好地适应不断变化的工业应用场景,推动智能制造的深入发展。

雷达卡

雷达卡

京公网安备 11010802022788号

京公网安备 11010802022788号