摘要:

MBD(Model-Based Definition,基于模型的定义)是一种先进的数字化产品定义方式,通过将设计参数、工艺说明、属性信息及管理数据全面集成至三维模型中,使该模型成为制造全过程的唯一数据来源[1]。本报告通过对国内外相关研究文献的系统梳理,分析了MBD技术在中国的应用进展、推动因素、现存问题以及未来发展方向。研究表明,在航空工业、汽车制造和轨道交通等领域,MBD已实现较为深入的应用,尤其在“十一五”后期至“十二五”期间,国内高校、科研机构与企业在该领域取得了初步成果[1]。尽管如此,其推广仍受限于传统工艺流程的割裂、专业人才短缺等问题[2]。随着工业4.0与智能制造战略的持续推进,MBD将在我国制造业的数字化转型进程中扮演愈发关键的角色。

关键词:MBD技术;数字化制造;智能制造;三维模型;产品全生命周期管理

1. 发展背景与核心概念解析

1.1 MBD技术的基本内涵

MBD(Model-Based Definition),即基于模型的产品数字化定义,指的是将产品的几何尺寸、公差要求、材料特性、工艺规范及相关管理信息全部嵌入到三维数字模型中的技术方法[1]。这一模式打破了传统以二维图纸为核心、三维模型为辅助的设计制造范式,实现了从“图样驱动”向“模型驱动”的转变,使三维模型成为贯穿研发、生产、检验等环节的统一依据[2]。

根据现有研究成果,MBD模型具备以下主要特征[4]:

- 高度集成性:整合产品所有相关信息,如几何结构、尺寸公差、热处理条件等,确保三维模型作为制造执行的单一数据源。

- 信息表达丰富:不仅包含几何形状,还涵盖PMI(产品制造信息)、BOM(物料清单)、产品结构等非几何属性,提升信息完整性。

- 可读性强:支持工程人员与计算机系统对设计意图和制造特征进行高效识别与理解。

- 高复用性:实现一次建模、多场景应用,显著提高数据利用率,降低重复工作量。

1.2 国际发展态势

MBD技术最早起源于航空航天产业。波音公司与空中客车在研制波音787与A350等新一代机型时,构建了完整的MBD技术体系,实现了全球范围内的协同设计与制造[1]。其中,波音787项目借助MBD技术成功打通了产品数据流,在设计、制造与供应链管理之间建立了无缝衔接[1]。

在欧洲,德国提出的“工业4.0”战略将智能制造置于核心地位,而MBD作为支撑数字化制造的关键基础技术,受到高度重视[9]。西门子安贝格数字化工厂便是典型代表,其实现了从研发设计、生产调度到物流配送全流程的数字化运作,为MBD的实际落地提供了示范案例[9]。

据《工业数字化/智能化2030白皮书》指出,当前工业软件正加速向云端迁移,亟需重构其开发与商业模式,这为MBD技术的深化应用创造了新的发展空间[10]。

1.3 中国MBD技术发展历程

中国对MBD技术的关注始于“十一五”末期。2010年,国家发布了GB/T 26099《机械产品三维建模通用规则》和GB/T 24734《技术产品文件数字化产品定义数据通则》等一系列标准,标志着MBD正式进入国内制造业视野。然而,受限于当时全生命周期数据管理能力不足以及软硬件配套缺失,这些标准未能广泛落地。

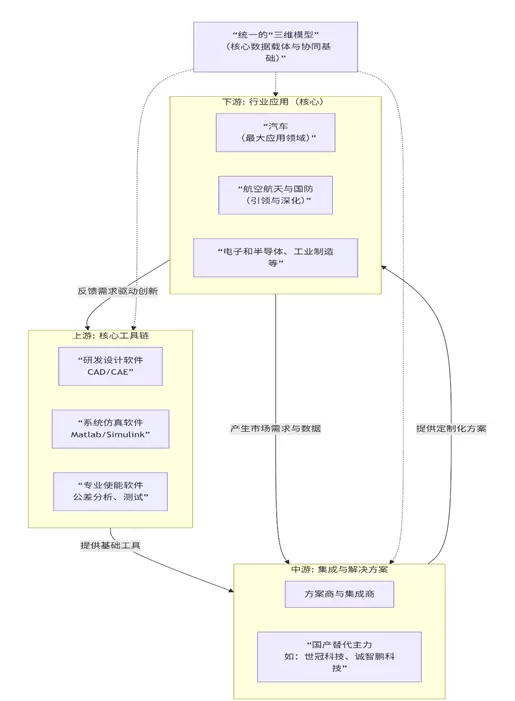

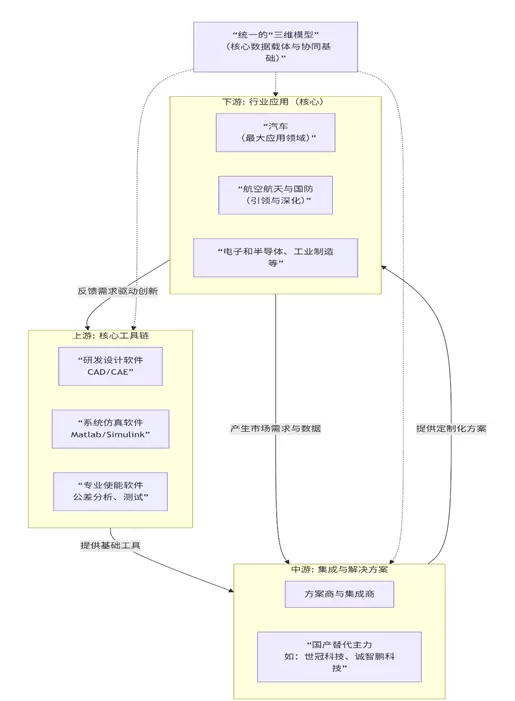

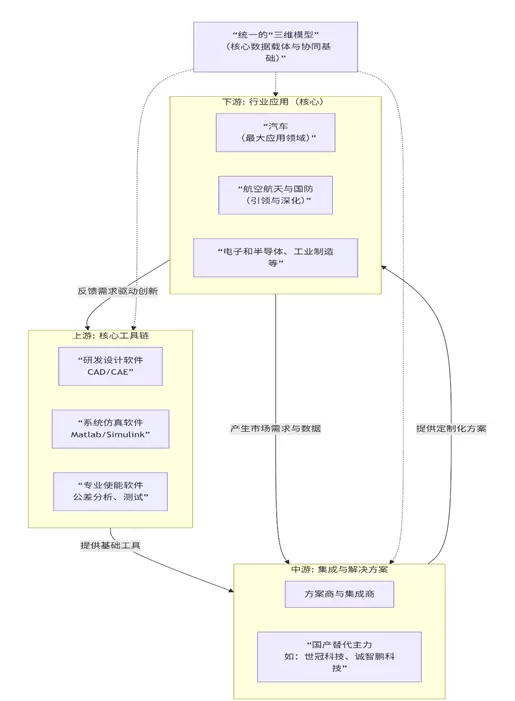

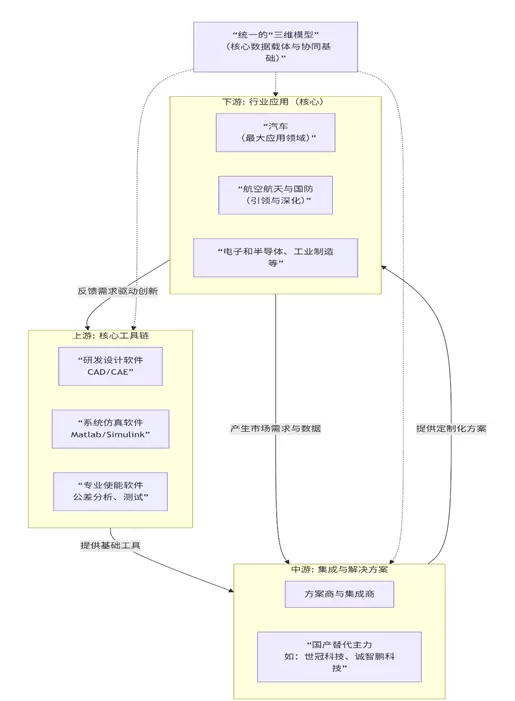

进入“十二五”阶段,随着数字化制造技术逐步成熟,MBD开始在航空、汽车、轨道交通等高端制造领域取得实质性突破。目前,我国MBD产业链结构如下所示:

上游:核心工具链供应商

| 工具类别 | 核心功能 | 代表厂商(国际) | 代表厂商(国产) |

|---|---|---|---|

| 研发设计软件 | 创建带PMI的三维模型 | Siemens (NX), Dassault (CATIA), PTC (Creo) | 中望、华天等 |

| 系统仿真软件 | 控制系统建模、仿真与自动代码生成 | Mathworks (MATLAB/Simulink) | 世冠科技 (GCKontrol) |

| 专业使能软件 | 用于公差分析、虚拟装配、测试验证等 | CAPVIDIA | 诚智鹏科技 (3DCC)、北京乔泽科技有限公司(CAPVIDIA中国代理)、墨圆方科技有限公司、先临三维 |

该层级是MBD实施的技术源头,提供必要的软件支撑。目前市场仍由国际企业主导,但国产替代进程正在加快。

中游:系统集成与解决方案提供商

此环节负责将上游软件工具与企业的实际研发流程、IT架构(如PLM系统)深度融合,形成可落地的整体方案。部分大型制造企业(如一汽、比亚迪)组建自有技术团队推进MBD部署,而更多中小企业则依赖第三方服务商。

国产解决方案商在此领域表现活跃,例如:

世冠科技不仅提供GCKontrol仿真软件,还构建了覆盖MIL(模型在环)到HIL(硬件在环)的完整测试验证体系,并已与山东重工等大型集团建立合作意向。

在MBD(基于模型的定义)技术快速发展的背景下,多家科技企业正通过创新研发平台和数字化解决方案推动制造业转型升级。

诚智鹏科技致力于打造新一代研发平台,融合“蜂巢CID工具链”,实现设计与制造环节间的数据贯通,打破信息孤岛。

北京乔泽科技依托CAPVIDIA公司的MBD系列软件,并结合自身技术能力,为生产制造企业提供覆盖研发设计、生产制造到质量检测的全链条数字化转型方案,构建闭环管理体系。

墨圆方科技专注于MBD领域的专业技术积累,自主研发了“墨系列”软件产品。其核心功能聚焦于可视化操作平台上的几何精度智能辅助设计与自动化出图系统,提升设计智能化水平。

行业应用端:下游应用场景分析

不同行业对MBD技术的应用成熟度存在差异,但总体呈现从高端装备向智能制造扩展的趋势,成为驱动产业链升级的核心动力源。

汽车行业

作为MBD技术最大的下游应用领域,汽车行业重点聚焦电控系统的开发,普遍采用V模式进行从模型到代码的全流程验证。

典型案例包括比亚迪、一汽、广汽等企业利用MBD工具链开展VCU(整车控制器)、BMS(电池管理系统)等关键系统的研发工作,显著提升开发效率与系统可靠性。

航空航天与国防

该领域是MBD技术最早且最深入应用的行业之一,目标在于实现“统一模型贯穿产品全生命周期”。

中国航天科技集团已提出“模型取代文档”的理念,推动建立从设计到数字交付的新型工程模式,全面支持型号研制的数字化转型。

智能制造(机械加工)

以智能工艺规划为切入点,部分企业通过MBD模型自动提取加工所需信息,使工艺规划时间缩短75%,同时确保数据一致性达到100%。

这一实践体现了MBD在提升制造效率和数据精准传递方面的突出优势。

中国MBD应用现状:行业渗透与发展特征

2.1 航空制造领域

尽管国内在航空制造中引入MBD技术的时间相对较晚,但近年来科研机构与企业在该领域投入大量资源,取得了显著进展[1]。

主要应用场景包括:

- 检测工艺规划制定:基于三维MBD模型可直观提取PMI(产品制造信息),如几何尺寸、公差、基准等参数,并实现自动导入。

- 数控编程:通过导入三维模型文件,完成刀具表建立、几何体创建,进而生成自动化的NC程序。

- 装备质量在线检测:作为一种数字化、智能化的自动检测手段,在线检测技术正逐步普及[1]。

目前,国内多数MBD研究集中于设计规范制定、工艺技术支持以及基于MBD的数字检验技术等方面。一些飞机设计单位已在产品开发中全面采用三维MBD模型进行定义与分发,部分或完全替代传统二维图纸[1]。

2.2 汽车制造领域

在汽车行业中,MBD技术广泛应用于尺寸工程的数字化虚拟匹配。据重庆赛力斯新能源汽车设计院的研究表明,通过构建整车数据模型,并在工业化阶段导入零部件制造数据,可进行尺寸链装配分析,提前预测因制造公差导致的整车DTS缺陷[5]。

MBD技术在此领域的核心优势包括[5]:

- 提升开发效率:以模型替代传统编码与调试流程,大幅加快项目进度。

- 实现产品的数字化定义:支持面向制造的设计与生产协同。

- 缩短研发周期:将MBD融入产品及工艺设计过程,有效压缩整体开发时间。

- 集成化三维实体建模:通过统一的三维模型完整表达产品定义信息,涵盖公差标注规则与工艺信息表达方式。

上海创紫集团开发的Ganzlab科学计算与仿真建模软件,针对汽车电子电气领域定制化推出了符合AUTOSAR标准的国产仿真工具链,以及基于MBD技术的汽车电子嵌入式软件开发解决方案[6]。该软件已于2024年通过ISO26262:2018 ASIL D道路车辆功能安全管理体系认证[6]。

2.3 轨道交通领域

中车株洲电力机车研究所针对轨道交通车辆制动管路开展了基于MBD的一体化研发技术研究,成功实现了从设计、工艺到制造的全流程数字化管理[7],提升了系统集成性与工程效率。

2.4 智能制造领域

在智能制造发展浪潮下,MBD技术的作用日益凸显。根据中航贵州飞机有限责任公司的研究成果,工艺装备的MBD模型具备以下应用优势[4]:

- 提高生产效率:减少纸质图纸使用,降低打印、存储与管理成本。

- 优化工艺设计:工艺人员可在三维数字化环境中直观查看产品结构,更准确地制定工艺路线。

- 支持数控编程:MBD模型可直接用于数控编程,推动自动化生产落地。

- 促进数据共享:作为产品全生命周期的统一数据源,MBD模型有助于企业内部及供应链上下游之间的数据协同与共享。

3. 核心驱动力与政策环境

3.1 国家战略与政策支持

中国政府高度重视智能制造与产业数字化转型。依据《工业和信息化部办公厅关于推动工业互联网加快发展的通知》(2020年3月20日),国家明确提出以下发展方向[8]:

- 推进新型基础设施建设:加强工业互联网内外网络改造升级,增强平台核心能力。

- 拓展融合创新应用:深化工业互联网在各行业的应用,鼓励企业上云、上平台。

- 壮大创新发展动能:深入实施“5G+工业互联网”512工程,推动新技术融合落地。

“中国制造2025”战略以推动制造业创新为核心目标,强调加快新一代信息技术与制造体系的深度融合,明确将智能制造作为主攻方向[9]。这一政策导向为MBD(基于模型的定义)技术的广泛应用创造了有利环境。

数据显示,截至2024年,全国超过80%的省级行政区已将数字孪生技术纳入智慧城市发展规划,相关产业规模已突破千亿元大关[11]。

工业4.0与数字化转型需求

工业4.0的核心在于构建信息物理系统(CPS),重点关注智能工厂和智能生产两大领域[9]。MBD技术作为实现产品全生命周期数字化定义的关键支撑,已成为落实工业4.0战略的重要基础。

根据麦肯锡的研究成果,企业实施数字化转型后可实现以下提升[8]:

- 劳动生产力提高15%-30%

- 设备综合效率提升15%-25%

- 设备停机时间减少30%-50%

- 一次通过率上升5%-8%

- 质量成本优化10%-20%

- 能耗降低5%-8%

技术进步与标准化进程

质量信息框架(QIF)是一种面向制造业的标准化数据模型,旨在保障产品在设计、制造到服务全生命周期中质量数据的无缝集成与跨平台互操作性[13]。2020年,QIF V3.0获得国际标准化组织(ISO)批准,并正式发布为ISO 23952:2020标准[13]。这标志着MBD相关技术标准由行业内部规范迈向国际通用标准的重要跨越。

面临的主要挑战与瓶颈

技术应用与实际流程脱节

MBD技术的本质是将设计、工艺、制造等环节所需全部信息集成于三维模型之中。然而在实际应用中,仍普遍存在从三维模型导出二维图纸,并以二维图样指导现场生产的做法[4]。这种模式偏离了MBD“单一数据源”和“无纸化制造”的核心理念[2]。

具体表现包括:

- 应用环节断层:采用三维建模却进行二维工艺规划,依赖二维图样指导生产,违背了MBD所倡导的先进制造逻辑[2]。

- 信息查询不便:生产现场使用纸质文档存在体积大、携带困难等问题,影响工作效率[4]。

- 交互体验差:新员工或新产品面对复杂图样时理解难度高,加工过程掌握缓慢,易引发操作失误导致缺陷[2]。

- 数据一致性难保障:现场对工艺规程做出调整后,修改内容常未能及时同步回PDM系统,造成版本不一致[2]。

人才培训与文化转型难题

从质量管理视角看,推行MBD技术需克服以下障碍[3]:

- 文化惯性:大量工程师和质检人员长期依赖二维图纸,对三维模型接受度较低。

- 培训压力大:用户必须掌握如何准确解读包含PMI(产品制造信息)的3D模型。同时,还需帮助习惯纸质作业的员工适应在平板电脑等终端上查看MBD模型的操作方式。

- 数据互操作性要求高:即便使用中性文件格式,也需遵循统一标准才能确保PMI在不同软件平台间的一致显示。

系统集成与数据互通困境

在推进工业4.0过程中,系统之间缺乏互操作性是最常见的问题之一,表现为各功能系统无法有效通信[13]。当前,数据访问受限、数据孤岛现象普遍、多种数据格式难以兼容等问题依然突出,严重制约了制造企业对数据价值的深度挖掘与高效利用[13]。

国产工业软件替代难题

目前,MBD技术主要依托国外商用CAD软件实现。尽管国内如创紫集团等企业正在研发Ganzlab等自主可控的工业软件,致力于打破国外数值计算工具的垄断局面[6],但要实现全面国产化替代仍需长期投入和技术积累。

未来趋势与发展建议

技术发展趋势

- MBD与数字孪生融合深化

数字孪生作为驱动数字化转型的关键技术,正与MBD深度融合[12]。研究指出,在“物-人-场”交互框架下,数字孪生正演变为一个动态开放、智能协同的虚实融合系统[12]。 - 云化与平台化加速发展

工业软件向云端迁移已成为必然趋势。这不仅需要重构软件开发与商业模式,也将助力云工厂等新型工业范式的形成,推动构建全新的数字工业生态[10]。 - 人工智能赋能MBD升级

随着人工智能、物联网、5G、云计算及边缘计算的协同发展,MBD技术有望突破传统“静态建模”局限,迈向“动态交互”与“自主进化”的新阶段[12]。 - 标准国际化持续推进

以QIF为代表的高质量信息框架标准走向国际,将进一步促进MBD技术在全球制造业中的规范化与普及化应用[13]。

发展建议

- 强化顶层设计与政策支持

建议政府部门进一步完善MBD技术推广的政策体系,将其纳入智能制造标准建设整体布局,加大对技术研发和示范项目的支持力度。 - 加快国产工业软件研发

应积极推进具备自主知识产权的三维CAD/CAM/CAE软件开发,扶持本土企业在MBD核心技术领域的自主创新,降低对外部软件的依赖程度。 - 健全标准体系

加快制定MBD相关的国家标准与行业标准,积极参与国际标准化工作,增强我国在MBD技术标准制定中的话语权。 - 加强专业人才培养

建立多层次的人才培养机制,提升工程技术人员对MBD模型的应用能力,推动制造业数字化人才队伍建设。

MBD技术作为推动数字化制造发展的核心技术之一,在中国制造业的转型升级过程中正扮演着日益关键的角色。通过对相关文献的系统梳理与分析,可以得出以下主要结论:

(1)当前,MBD技术在中国已迈入快速发展阶段,并在航空制造、汽车工业、轨道交通等多个重点行业实现了广泛应用。其在提升产品质量、优化生产效率以及缩短研发周期方面展现出显著成效,为企业的高质量发展提供了强有力的技术支撑。

(2)国家层面持续推进智能制造战略与工业互联网相关政策落地,为MBD技术的发展营造了良好的政策环境。同时,企业对数字化转型的迫切需求,进一步拓展了MBD技术的应用场景和市场空间。

(3)尽管应用前景广阔,MBD技术在实际推广中仍面临多重挑战,包括技术实施与业务流程脱节、专业人才储备不足、不同系统间互操作性差等问题。这些问题的解决需要政府、企业及科研机构形成合力,协同推进。

(4)未来发展趋势显示,MBD技术将深度融入数字孪生、人工智能、云计算等新兴技术体系,朝着云化部署、智能决策和标准统一的方向演进,助力中国制造业实现更高水平的智能化升级。

综上所述,MBD技术是构建智能制造体系的基础前提,全面推广该技术是中国迈向智能制造的必然路径。面对新一轮科技革命与产业变革带来的机遇与挑战,应加快MBD技术研发与应用步伐,为中国建设制造强国提供坚实的技术保障。

建立完善的MBD技术人才培养机制,强化产学研深度融合,支持高等院校与职业院校开设相关课程,着力培养兼具传统制造知识与数字化技能的复合型人才,是支撑技术持续发展的关键举措。

促进产业链上下游协同也是推动MBD落地的重要环节。应推动MBD技术在供应链各环节中的协同应用,制定统一的数据交换标准与接口规范,打通设计、制造、检测等关键流程,实现全生命周期数据的无缝衔接与高效流转。

参考文献

[1] 胡朝阳, 刘家任, 路宽, 朱乐, 左文宝. MBD技术发展及在航空制造领域的应用[J]. 机械与电子控制工程, 2021.

[2] 刘巍. MBD技术在制造企业中的应用[J]. 数字化企业, 2020.

[3] Armin Brüning. 三维CAD中的基于模型的定义:进展、方法和质量影响[J]. CoreTechnologie GmbH, 2025.

[4] 徐萌, 李凯旋, 付浩, 杨洪召, 王瑞强. 工艺装备MBD模型在智能制造中的应用探析[J]. 机械工业应用, 第32期, 2024.

[5] 曾昭龙, 郑耀凯, 张毅. MBD技术在汽车尺寸工程数字化虚拟匹配中的运用[J]. 汽车与新动力, 第11期, 2024. DOI: 10.16173/j.cnki.ame.2024.11.008.

[6] 彭思维. 基于MBD的应用层软件开发解决方案[J]. 第六届软件定义汽车论坛暨AUTOSAR中国日, 2025.

[7] 中车株洲电力机车研究所. 轨道交通车辆制动管路的MBD一体化研发技术[J]. 铁道技术, 2023.

[8] 中国电子信息产业发展研究院. 工业互联网平台赋能制造业数字化转型方法论[J]. 工业互联网研究报告, 2020.

[9] 唐堂, 滕琳, 吴杰, 陈明. 全面实现数字化是通向智能制造的必由之路——解读《智能制造之路:数字化工厂》[J]. 中国机械工程, 第29卷第3期, 2018.

[10] 华为, 中国信通院, 罗兰贝格. 工业数字化/智能化2030白皮书[J]. 白皮书, 2024.

[11] 中国互联网协会数字孪生技术应用工作委员会. 数字孪生城市技术应用典型实践案例汇编(2024年)[J]. 案例汇编, 2025.

[12] 游佳莉, 邓佳文, 焦子韵, 罗阿理, 宋轶晗, 邱波, 任福继. 物-人-场交互视域下的数字孪生技术研究进展[J]. 科技导报, 第43卷第20期, 2025. DOI: 10.3981/j.issn.1000-7857.2025.04.00057.

[13] 楚峻溢, 张祥春, 任占勇, 曾照洋, 彭文胜, 王四宝. 质量信息框架在制造业的应用与研究[J]. 制造技术与机床, 第6期, 2025. DOI: 10.19287/j.mtmt.1005-2402.2025.06.011.

[14] 麦肯锡. 汽车软件研究报告[J]. 行业研究报告, 2024.

附录

主要缩略语:

MBD - Model-Based Definition(基于模型的定义)

PMI - Product Manufacturing Information(产品制造信息)

PLM - Product Lifecycle Management(产品全生命周期管理)

CAD - Computer-Aided Design(计算机辅助设计)

CAM - Computer-Aided Manufacturing(计算机辅助制造)

PDM - Product Data Management(产品数据管理)

QIF - Quality Information Framework(质量信息框架)

GD&T - Geometric Dimensioning and Tolerancing(几何尺寸和公差)

CPS??? - Cyber-Physical Systems(信息物理系统)

DTS??? - Dimensional Technical Specification(尺寸技术规范)

雷达卡

雷达卡

京公网安备 11010802022788号

京公网安备 11010802022788号