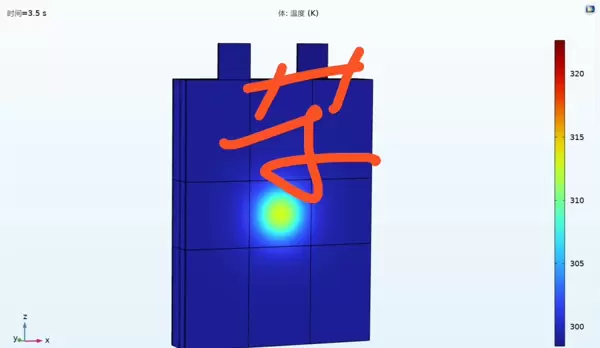

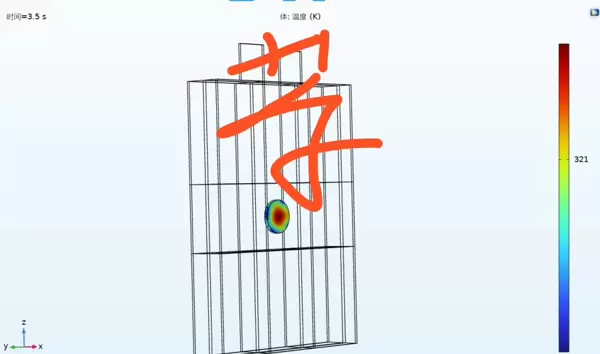

在构建锂离子电池内部短路的COMSOL模型时,特别关注了金属物质引发的短路产热升温问题。

一次在实验室中,当我注意到计算机屏幕上显示的温度曲线时,空气中弥漫着一股烧焦的味道——模拟结果显示温度场突然升高至800℃。这一异常结果揭示了内短路建模的核心挑战:一方面需准确反映金属碎片穿透隔膜导致的瞬间放电现象,另一方面又要确保计算效率,避免过高的计算负荷。

在COMSOL中建立此类模型的过程类似于玩俄罗斯方块游戏。首先,需要将电池的各个组成部分(正极铝箔、负极铜箔、隔膜及电解液)分解为不同的几何形状。然后,在预期发生短路的位置放置一个金属物体作为异物,通常选择圆柱体形式。这里有一个技巧,即设定异物直径为参数变量,便于后续进行参数化扫描分析,从而自动获得不同短路程度下的结果。

// 金属异物几何定义

double tipRadius = 0.1 [mm]; // 初始异物半径

Geometry().create("cyl1","Cylinder");

Geometry("cyl1").set("radius", tipRadius);为了实现电化学过程与热传递过程的有效结合,需要在短路位置设置合适的接触界面。此时,关键在于如何正确配置边界条件,即将原本绝缘的隔膜区域转变为导电接触面。在此过程中,使用指数衰减函数来模拟隔膜击穿过程中的接触电阻变化,能够提供更加稳定可靠的模拟效果。

// 短路接触电阻设置

contact_resistance = 1e-3 + 0.5*exp(-t/0.01) [Ohm·m^2]热源项的精确计算对于模型至关重要。由于短路回路中的电流密度分布极为复杂,简单的欧姆定律(I2R)并不适用。为此,采用的方法是分别求解电子导电方程和离子导电方程,然后在金属异物所在位置进行强制耦合。

// 多物理场耦合热源

heatSource = sigma_el*(normE_el^2) + sigma_ion*(normE_ion^2)

+ contact_current^2*contact_resistance;在运行仿真过程中,观察温度云图的变化是最令人兴奋的部分。最初阶段,温度上升较为平稳;然而,一旦某个特定节点的温度急剧升高,这往往意味着网格划分不足导致的数值不稳定。对此,建议在短路区域采用三层边界层网格,并结合自适应时间步长技术,如同为模型配备了一个安全气囊,有效防止了数值发散的问题。

// 自适应网格设置

mesh1 = createMesh("shortCircuitMesh", "BoundaryLayer");

mesh1.set("boundaryLayerThickness", [0.01, 0.02, 0.05]);随着仿真结果逐渐趋于合理,一个非直观的现象浮出水面:在某些条件下,增大异物尺寸反而会导致温度上升速度变慢。原因是较大尺寸的异物能够形成稳定的短路路径,而较小的异物则可能在局部引发电弧效应。基于这一发现,我们在设计电池的安全结构时,采取了在隔膜表面添加微米级凹凸结构的措施,专门用于捕捉细小的金属颗粒。

最后分享一点实际操作的经验:尽量避免直接从CAD软件导入复杂的三维模型。通过简化为二维轴对称模型,不仅能够大幅减少计算时间(从8小时缩短至20分钟),同时还能保留所有关键的物理现象。毕竟,模型的目的在于解决问题而非追求艺术美感,只有抓住核心问题,才能顺利完成仿真任务。

雷达卡

雷达卡

京公网安备 11010802022788号

京公网安备 11010802022788号