供应链管理的核心目标可以归结为三个关键方面:控制成本、提高运作效率以及最大程度提升客户满意度。

然而在实际运营中,供应链涵盖的流程极为复杂,包括采购、生产、仓储、物流直至最终交付。由于各环节的数据分散且孤立,管理者常常陷入两种困境:一种是“只见树木不见森林”,仅关注局部指标如库存水平或运输费用,缺乏全局视角;另一种则是“信息过载”,面对大量报表却难以识别真正的问题所在。

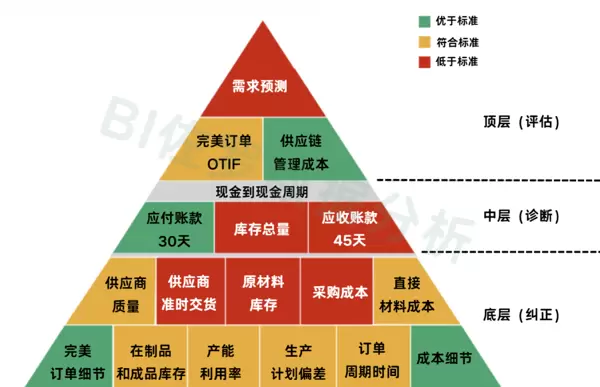

为此,本文引入一个经典的供应链分析框架——“金字塔模型”。该模型将庞杂的供应链指标划分为三个层次,帮助组织从战略评估到执行改进,建立系统化、结构化的管理路径。

顶层指标:战略评估(Assess)

面向对象:高层管理者(如CEO、首席供应链官CSO)

位于金字塔顶端的指标聚焦于整体战略成果。高层并不需要了解具体操作细节,他们更关心的是:供应链是否稳健?是否支撑了企业增长?总成本是否可控?

- 需求预测(Demand Forecast) 指对未来产品需求量的预估。作为供应链的“风向标”,准确的需求预测有助于合理安排生产和库存,避免因信息失真引发的“牛鞭效应”。

- 完美订单率 OTIF(On-Time In-Full) 衡量订单是否准时且完整地送达客户手中。它直接反映客户体验质量——即使发货及时但缺货,或货物齐全但延迟交付,都不算成功履约。OTIF 是衡量交付能力的核心标准。

- 供应链总成本(SCM Cost) 覆盖运输、仓储、库存持有、人工等所有相关支出的综合成本。这一指标直接影响企业的盈利能力与利润空间。

中层指标:问题诊断(Diagnose)

面向对象:中层管理人员(如供应链总监、运营经理、采购主管)

当顶层指标出现波动(如OTIF下降或SCM成本上升),中层需介入排查原因。此层级侧重于资源利用效率和资金流动状况。

- 现金周转周期(Cash to Cash Cycle) 计算从支付供应商款项到收回客户回款之间的时间间隔。周期越短,说明资金流转越高效,企业现金流越健康。

- 库存总量(Inventory Total) 统计原材料、在制品及成品的整体库存规模。库存虽能缓冲供需波动,但过高则意味着资本积压和潜在浪费。

- 应收与应付账款(AR & AP) 应付账款平均30天:体现对供应商付款节奏的掌控,能否有效利用信用期优化现金流; 应收账款平均45天:反映向客户收款的速度,回款越快,资金可用性越高。

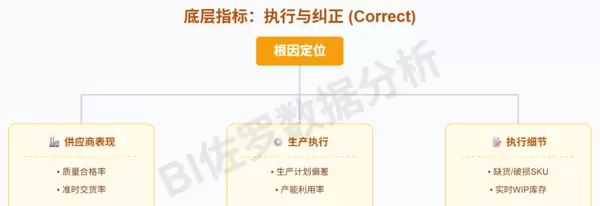

底层指标:执行纠正(Correct)

面向对象:基层执行人员(如生产主管、仓库管理员、采购专员)

这是金字塔的基础层级。当中层发现“库存积压”或“交付延迟”等问题时,必须深入此层查找根本原因并采取行动。这些指标最为细致,直接指导日常操作。

- 供应商表现 包括原料合格率(质量达标比例)和供应商准时交货率,用于判断外部协作方是否影响整体交付链条。

- 生产执行情况 生产计划偏差:对比实际产量与计划目标的差异,是评估工厂执行力的关键; 产能利用率:监控设备运行状态,防止资源闲置或超负荷运转。

- 执行细节追踪 完美订单拆解:具体分析哪个SKU缺货、哪个运输环节发生破损; 在制品与成品库存:实时掌握各工序间的物料流转,预防生产线“拥堵”或断料停工。

总结:分层协同,数据驱动决策

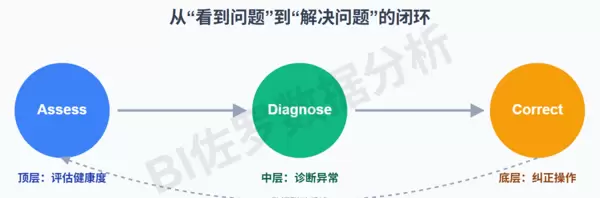

供应链分析金字塔的核心价值在于实现“职责分明、层层联动”:

- 顶层(Assess) —— 使用结果类指标,评估整体绩效与战略匹配度;

- 中层(Diagnose) —— 借助效率类指标,定位异常环节与瓶颈所在;

- 底层(Correct) —— 依托操作级指标,指导一线人员精准干预与优化。

只有当这三个层级的指标通过BI系统实现集成与贯通,形成从发现问题到解决问题的闭环机制,企业才能真正迈向智能化、响应迅速的现代供应链体系。

雷达卡

雷达卡

京公网安备 11010802022788号

京公网安备 11010802022788号