在激光选区熔化、激光直接沉积、激光烧蚀以及激光熔覆等增材制造过程中,材料经历快速熔化与凝固,同时多组分粉末的引入进一步加剧了熔池内部传热与物质输运的复杂性。热行为的演化直接影响最终凝固组织的形貌与力学性能。为了深入理解这一过程,采用三维瞬态数值模型对316L不锈钢在激光沉积中的传热、流体流动及凝固行为进行模拟,成为一种有效的研究手段。

通过该模型可获取熔池内动态温度场分布,并据此提取关键凝固参数:温度梯度(G)、凝固生长速率(R)以及综合凝固速率(G·R)。这些参数是预测晶粒形态(如柱状晶或等轴晶)和微观结构尺度的核心依据。

精准刻画移动热源的作用机制

激光束扫描基板时,热输入的空间与时间分布特性对模拟结果具有决定性影响。在COMSOL中,结合“非均匀热流”边界条件并引入自定义函数,能够更真实地还原实际热源行为。

def gaussian_heat_source(x, y, t):

P = 2000 # 激光功率(W)

r = 0.2e-3 # 光斑半径

v = 5e-3 # 扫描速度(m/s)

x0 = v * t # 热源中心坐标

return (0.8*P)/(math.pi*r**2) * math.exp(-3*((x-x0)**2+y**2)/r**2)上述表达式中的指数项系数3控制着热流密度分布的集中程度。在实际调试中发现,当材料表面存在显著镜面反射时,需将该系数调整为2.5,才能使模拟所得表面温度分布与红外热像仪实测数据保持一致。

揭示熔池内部的流动动力学

要准确再现熔池形态与流动特征,需耦合传热模块与层流物理场接口。其中,动量方程中的浮力项必须考虑热膨胀系数随温度变化的非线性关系,否则将导致对自然对流强度的误判。

% 动量方程自定义源项

rho = 7900*(1 - 1.2e-4*(T-300)); % 密度变化

mu = 0.005*(1 + 0.01*(T-1700)); % 粘度变化

buoyancy = rho_ref*g*beta*(T - T_ref);尤其需要注意表面张力的温度依赖性处理——即Marangoni效应。若忽略表面张力温度系数,模拟出的熔池往往呈现异常扁平或塌陷形态,类似被挤压的易拉罐,与高速摄像记录的实际熔池形貌严重不符。

从G-R参数解码凝固组织演变

在后处理阶段,需从每个时间步的瞬态结果中提取固液界面处的温度梯度G与凝固速率R。一个有效策略是在固液界面上沿法线方向设置采样路径,以确保数据准确性。

// 提取凝固前沿参数

GeometrySequence geom = solution.getGeometry();

Edge edge = geom.getEdgeByTag(15); // 固液交界处的边

double[] G = new double[100];

double[] R = new double[100];

for (int i = 0; i < 100; i++) {

Point pt = edge.getPoint(i/99.0);

G[i] = pt.getTemperatureGradient().norm();

R[i] = pt.getMeshVelocity().dot(pt.getNormal());

}研究表明,当G/R比值超过1×10 K·s/m时,凝固组织倾向于由柱状晶向等轴晶转变。然而,这一临界值并非固定不变,需根据所用316L粉末的具体成分进行校准。例如,在使用高杂质含量的回收粉末时,实验观察到临界G/R值下降约30%,而修正后的模拟结果与扫描电镜下的实际组织形貌高度吻合。

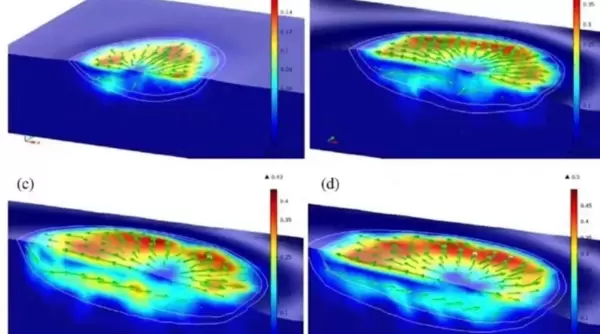

模拟完成后,建议导出整个时间序列的温度场数据为VTK格式,并利用Paraview生成动态云图。在可视化过程中,可观测到熔池边缘的低温区域(蓝色等温线)如同潮汐般周期性推进与回缩——每一次“涨落”都对应着新旧沉积层之间的重熔与再凝固。这种微观尺度上的热循环累积效应,最终决定了成形零件的致密性与服役可靠性。

(注:文中代码为示意性伪代码,实际COMSOL建模应使用内置函数或Java API实现)

雷达卡

雷达卡

京公网安备 11010802022788号

京公网安备 11010802022788号