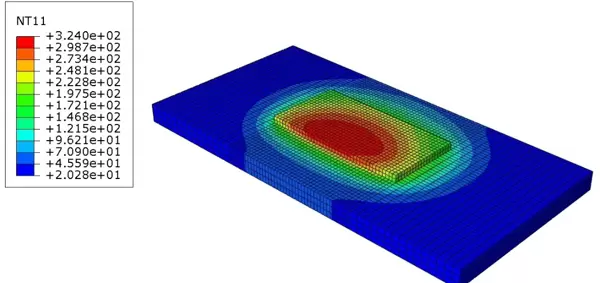

你知道金属3D打印过程中,熔池其实像在“跳舞”吗?这种肉眼难以捕捉的微观动态,正是我们仿真工作的核心目标——用代码将这一过程精准还原。本文不讲虚概念,直接分享多道多层增材制造仿真的实用建模方法。

在Abaqus中实现此类仿真,关键在于热-力顺序耦合框架下的动态单元控制与热源移动模拟。整个流程的核心技术包括:动态生死单元控制、用户子程序驱动热源行为、以及温度场向力学分析的准确传递。

动态生死单元:模拟材料逐层沉积

动态生死单元技术是增材制造仿真的基础,其原理类似于“挤牙膏”——喷头行进到何处,材料就在何处被激活并参与计算。该过程需通过脚本进行精确控制,确保每一时间步中仅激活对应路径上的单元组。

实现时需注意以下要点:

- 实时追踪扫描路径,并在循环中持续更新待激活单元集合

- 材料属性应定义为瞬态热传导类型

- 推荐使用*Thermal材料模型,并设置随温度变化的导热系数

# 单元激活核心代码片段

current_layer = get_current_layer() # 获取当前打印层

activated_elements = select_elements_by_coord(z=layer_height) # 按Z坐标筛选单元

for elem in activated_elements:

elem.status = ACTIVE # 激活单元

elem.set_material("IN625") # 赋予镍基高温合金属性

elem.initial_temp = 1600 # 初始熔池温度热源子程序:驱动完整热-力耦合

真正的难点在于热源的移动模拟。为此需要编写用户子程序(如VDFLUX),同时处理热流密度的空间分布和单元激活触发逻辑。

这种设计实现了热源前进与材料沉积的同步联动,使仿真更贴近实际物理过程。特别需要注意的是,时间步长必须足够小,才能有效捕捉熔池区域快速变化的温度梯度。

SUBROUTINE DFLUX(FLUX,SOL,KSTEP,KINC,TIME,NOEL,NPT,COORDS,

1 JLTYP,TEMP,PRESS)

INCLUDE 'ABA_PARAM.INC'

DIMENSION FLUX(2), TIME(2), COORDS(3)

C 热源移动路径计算

x_center = 0.5 + 0.3*SIN(TIME(2)/10.0) # 蛇形扫描路径

y_center = TIME(2)*0.05

C 高斯热源模型

distance = SQRT((COORDS(1)-x_center)**2 + (COORDS(2)-y_center)**2)

FLUX(1) = 1e8 * EXP(-3*(distance/0.1)**2) # 峰值功率1e8 W/m?

C 触发单元激活

IF (distance < 0.05) THEN

CALL activate_element(NOEL) # 自定义单元激活函数

ENDIF

RETURN

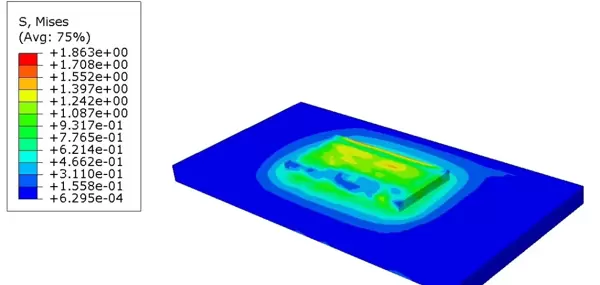

END顺序耦合策略:从温度到场应力分析

建议采用热-力顺序耦合方式进行求解:先完成完整热历史的温度场计算,再将结果导入静力通用分析步中进行应力演化分析。

在数据传递阶段,务必开启温度-位移耦合的场变量映射功能,以保证热应变的正确转化。这种方法稳定性高,适用于复杂多层扫描路径的工程场景。

实战避坑建议

- 提前激活单元:单元激活时间应略早于热源到达位置,防止出现“幽灵加热”现象(即热量作用于未激活单元)

- 校准热源参数:必须结合实验数据对热源模型进行标定,可通过单道熔池形貌反推最优热输入参数

- 选用合适材料模型:推荐使用Chaboche循环塑性模型,能更好反映材料经历多次热循环后的残余应力累积行为

增材制造仿真如同在数字世界中扮演造物主,亲眼见证金属结构一层层“生长”成型,那种成就感远超普通游戏通关。掌握这些核心技术后,不妨立即打开CAE软件动手实践,让虚拟制造真正“活”起来。

雷达卡

雷达卡

京公网安备 11010802022788号

京公网安备 11010802022788号