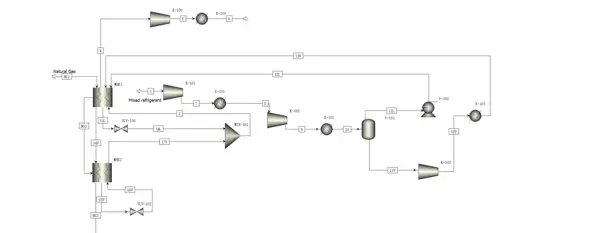

在Aspen Plus中模拟天然气液化过程,核心在于构建一个高效的混合制冷剂循环系统。该模型基于碳氢化合物与氮气的混合物,用于实现天然气的有效液化。整个流程本质上是一场精密的热量转移操作——目标是让甲烷在约-162℃条件下稳定转变为液态。

要成功实现这一过程,首先需明确工艺结构的关键组成:压缩机、换热器和节流阀三者协同工作,构成制冷剂循环的核心路径。制冷剂在此闭环中不断进行压缩、冷却、膨胀与蒸发,完成热量从低温侧向高温侧的“搬运”。

物性方法的选择对模拟准确性至关重要。推荐使用PR-BM(Peng-Robinson with Boston-Mathias修正)模型,其在处理含烃类及氮气的复杂混合体系相平衡问题时表现良好,尤其适用于高压低温环境下的气液平衡计算。

组分设定方面,除甲烷、乙烷等主要烃类外,必须包含一定比例的氮气,以更真实地反映实际原料气组成特性。氮气的存在虽能调节制冷曲线,但其含量需严格控制。

COMPONENTS

CH4 /

C2H6 /

C3H8 /

N2 /混合制冷剂的配方设计是一项关键技术环节。实践中可采用约30%的丙烷作为基础组分,提供中温段有效制冷能力。其余部分由乙烷、甲烷及少量氮气调配而成,以匹配主换热器中的温度滑移。

压缩机参数设置不宜过于理想化。建议将等熵效率设为75%左右,为实际运行中的能量损失预留空间,提高模型的工程参考价值。

BLOCK COMPRESSOR MODEL = COMPR

DELP = 2000 kPa

EFFICIENCY = 0.75换热器设计重点关注夹点温差控制,冷热流体末端温差维持在3~5℃范围内较为合理,既能保证传热效率,又避免过度能耗。对于主低温换热器,应选用HEATX模块,并启用“Free Water Avoidance”选项,防止游离水在低温区结冰堵塞通道。

HEATX COLD-SIDE

TEMP-DIFF = 3 ℃

MAX-ITER = 50节流过程是模拟中最易出现收敛问题的环节之一。由于压力骤降可能引发闪蒸计算不稳,建议将默认的FLASH2算法替换为FLASH3算法。后者在处理多相平衡尤其是近临界区域时更具鲁棒性,显著提升计算稳定性。

VALVE FLASH = FLASH3

DP = 1500 kPa调试过程中若发现制冷效果不佳,常见原因并非制冷剂总流量不足,而是组分配比失衡。特别需要注意的是,当氮气摩尔分数超过5%时,反而会削弱整体制冷性能。这一点曾在多个案例中得到验证。

如下图所示为一次典型的组分优化调整实例:

STREAM MIXED-REFRIG

FRAC CH4 0.45

FRAC C2H6 0.30

FRAC C3H8 0.20

FRAC N2 0.05面对收敛困难的情况,不应一味增加迭代次数。一种有效策略是将制冷剂物流按相态拆分为气相和液相分别初始化,降低求解器负担。此外,在HEATX换热器设置中,将换热曲线细分至20个子区间,比单纯提升迭代上限更能改善收敛行为。

HEATX SEGMENTS = 20

CONVERGENCE = BROYDEN最终评估液化效果时,不能仅依赖液化率数值。还需结合冷箱内部的温度分布情况进行综合判断。正常工况下,沿流程方向的低温端温度应呈现平滑梯度变化。若某一段出现温度突降或波动剧烈,则提示可能存在制冷剂组分偏移或分配不均的问题。

掌握上述建模要点后,基本可实现Aspen Plus中混合制冷剂液化流程的稳定模拟。尽管模拟结果反映的是理想化场景,但其仍为实际工厂的设计与调试提供了重要理论支撑。

雷达卡

雷达卡

京公网安备 11010802022788号

京公网安备 11010802022788号