搞汽车电子的工程师都清楚,整车控制器(VCU)相当于车辆的大脑,负责协调各个系统的运行。最近研究某主机厂的实际项目源码时发现,他们在Simulink中构建的应用层模型非常成熟——不仅支持仿真验证,还能直接生成可烧录到ECU中的C代码,相比传统手写代码方式效率提升明显。

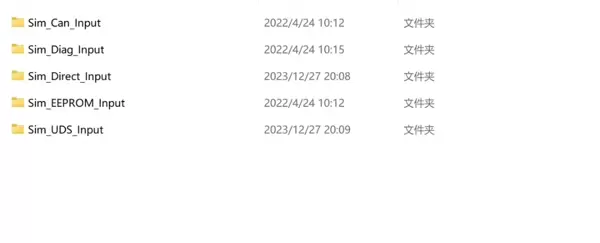

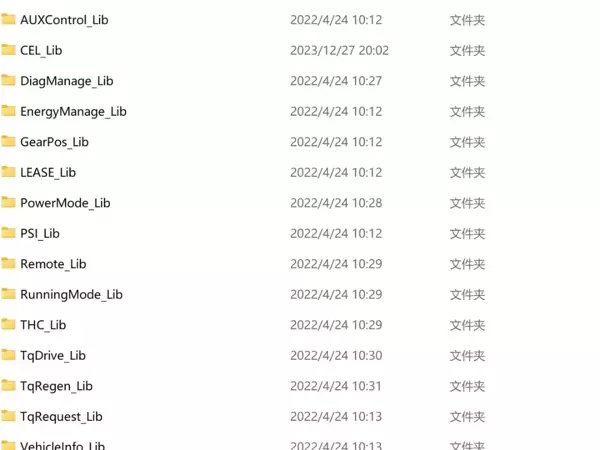

先看文件结构设计,清晰得如同整理有序的工程文档。基础功能如油门踏板信号处理、扭矩分配等被封装在名为Basic Func的独立库中;而电池管理、高压互锁等关键核心功能则归入Core Func文件夹进行集中管理。更值得一提的是,每个模块的命名都带有明确的版本标识,例如BMS Interface_v3.2,将迭代信息直接体现在文件名中,比依赖注释记录版本的方式更加直观高效。

整个模型体系分类合理,所有普通功能与核心功能均建立独立库,并存放于对应文件夹内,便于维护和复用。同时配有详细的信号说明表格,清晰标注各信号的含义、单位及用途,极大提升了团队协作效率。

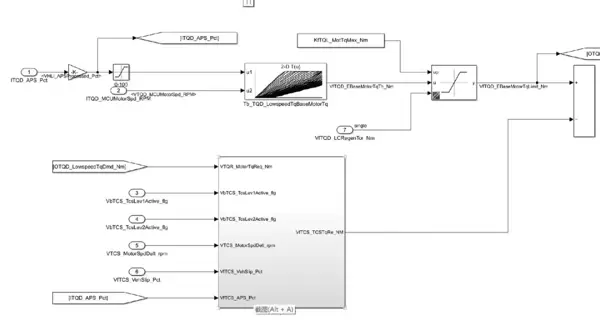

以扭矩仲裁模块为例,其模型结构如下所示:

Torque_Arbiter/

├── Input_Processing.slx % 信号预处理

├── Driver_Demand.slx % 驾驶意图解析

├── System_Limiter.slx % 系统边界限制

└── Output_Scaling.slx % 输出量纲转换在该模块中,每个输入输出端口均配有绿色标签,鼠标悬停即可查看信号的物理单位,如Nm或kW。这种设计显著降低了新成员上手成本,避免频繁询问“这个信号代表什么”,实测减少了约60%的相关沟通负担。

在信号管理方面,团队并未采用标准的Simulink数据字典,而是另辟蹊径:使用带颜色标记的CSV格式表格,配合Python脚本实现自动同步至模型中。例如刹车踏板信号在表格中的定义如下:

Signal_Name, Min, Max, Unit, Source, Comment

Brake_Pedal_Pos, 0, 100, %, CAN_0x2A1, 滤波后值@10ms这种方式灵活性更强,尤其适用于需要向不同供应商提供定制化信号列表的场景,只需调整筛选条件即可导出对应文档。但需注意CSV编码问题,团队曾因BOM头导致乱码而踩过坑,后续已加入编码检测机制规避此类风险。

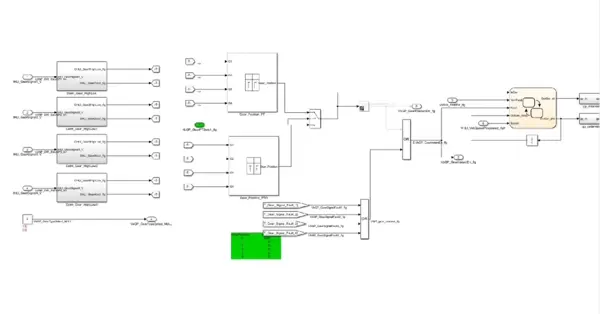

真正体现技术深度的是代码生成环节的配置策略。在模型设置中隐藏着一段巧妙的条件编译逻辑:

%% 硬件接口宏开关

if strcmp(get_param(bdroot, 'SystemTargetFile'), 'ert.tlc')

set_param(gcs, 'CustomInclude', '#include "vcu_hw.h"')

else

% 仿真模式下加载虚拟IO

load('Virtual_IO_Lib.slx');

end通过该机制,同一套模型可在仿真模式下加载虚拟传感器数据,而在生成实际代码时自动切换为真实硬件驱动接口。实测表明,在等红灯期间修改参数并在线刷写ECU,无需重启系统即可生效,性能调校效率大幅提升,连周边标定同事都惊叹不已。

当然,项目过程中也并非一帆风顺。此前一次需求变更中,车速换算模块从km/h改为m/s,但对应的信号表注释未及时更新,导致实车测试时出现高达2000km/h的异常读数。为此,团队现已在CI流程中加入自动化检查步骤:每次提交前通过脚本比对模型中信号单位与表格记录是否一致,防止类似问题再次发生。这一教训也成为内部知识库的重要案例。

雷达卡

雷达卡

京公网安备 11010802022788号

京公网安备 11010802022788号