曾经,老王蹲在老旧的继电器控制柜前,看着大棚里无精打采的番茄苗直叹气。手动调节温湿度的日子不仅费时费力,还常常因误判造成作物受损。直到我们将那套陈旧设备更换为基于西门子S7-200 PLC的智能控制系统,整个温室才真正“活”了起来。接下来,就从零开始,详细拆解这套基于PLC的蔬菜大棚自动化系统是如何一步步实现稳定运行的。

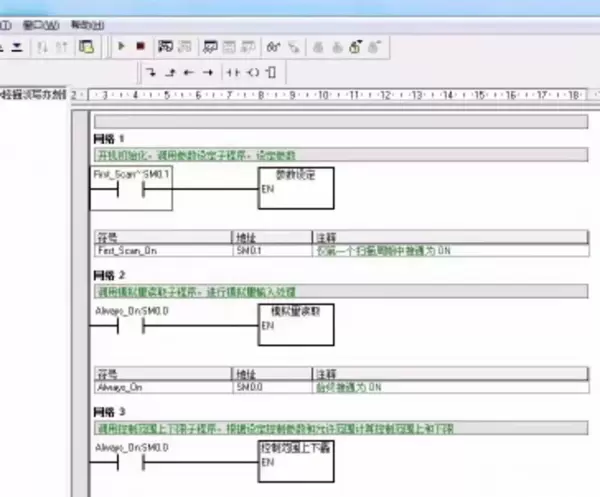

作为整个系统的“大脑”,PLC程序承担着核心控制逻辑的执行任务。以温度调控为例,其梯形图虽然结构简洁,但在实际调试过程中却暗藏陷阱。例如,AI模块采集到的原始数据需除以10才能转换为真实温度值,这一细节常被初学者忽略。我们曾因此吃过亏:一次参数设置错误,导致正午时分卷帘机意外全开,直接晒毁了两垄黄瓜幼苗。由此可见,程序编写不仅要逻辑严密,更要结合现场工况反复验证。

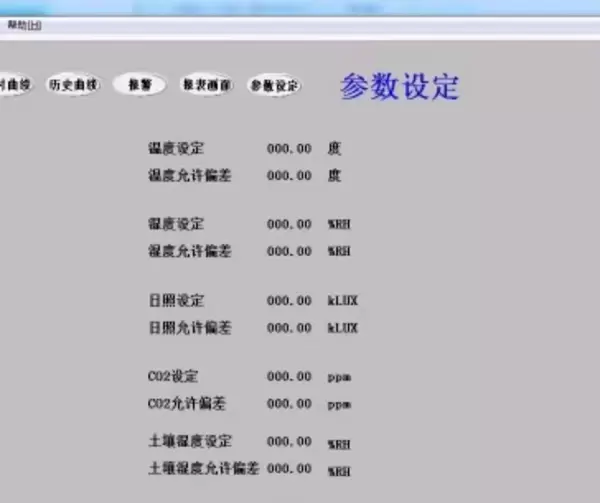

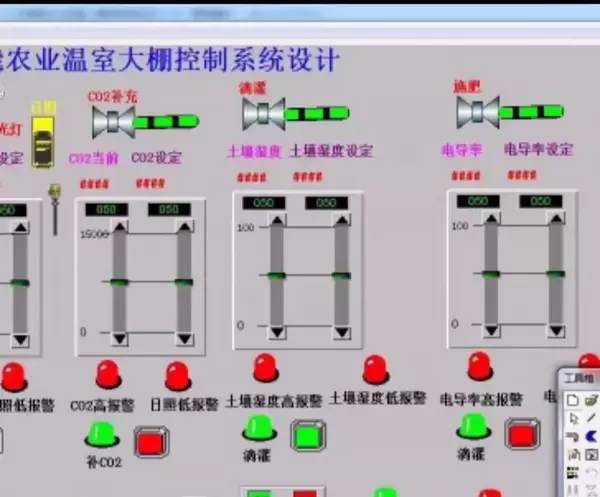

为了让非专业用户也能轻松上手,组态王监控界面的设计格外注重实用性与人性化。在风机控制页面中,我们预留了一个应急功能——长按“强制通风”按钮5秒,即可绕过PLC逻辑,直接驱动接触器启动风机。这个隐藏操作后来还真派上了大用场:某次模拟量输入模块突发故障,正是依靠该手动模式,老王才得以维持通风,避免了一场高温灾害。此外,实时数据显示部分只保留温度、湿度和光照三条关键曲线,并采用不同颜色区分,直观清晰;数值旁的红绿灯预警标识更是一目了然,契合农户的操作习惯。

在系统设计初期,IO分配表便充分考虑了后期扩展需求。数字量输入点预留了20%余量,恰好在第二年加装二氧化碳浓度监测时派上用场。原本规划用于补光灯控制的输出点Q0.3,最终被老王改接至雾化装置——他根据实际种植节奏提出的调整建议,反而让系统更加贴合生产需要。同时,为减少干扰,电磁阀等大电流负载的控制回路被单独分组布线,避免与传感器共用电源,有效降低了接地噪声带来的信号波动风险。

电气图纸中的诸多细节,往往决定了系统长期运行的稳定性。比如,在交流接触器线圈两端并联RC吸收回路这一做法,起初施工方认为多余,直到一场雷雨过后连续烧毁三个接触器,才意识到其重要性。再如信号线与动力线必须分开穿管敷设,尽管增加了布线难度和成本,但显著提升了抗干扰能力,大幅减少了后期维护频次。

说明书的撰写同样不能照搬技术术语。我们将操作流程简化为“开机五步法”,将常见故障处理归纳成“三查两拍”口诀:即查电源、查信号灯、查接线,随后拍下急停按钮与PLC外壳(用于判断是否接触不良)。特别强调“雨季每日打开防尘罩检查端子排”的维护要求,这条经验源自一次因潮湿引发的短路事故,教训深刻。

如今的老王已不再守着控制柜发愁,而是背着双手在棚内悠闲巡视,随时通过手机查看温室状态。寒潮来袭那晚,系统自动启用了燃油加热装置,他轻拍控制箱感慨道:“这铁疙瘩比儿子还靠谱!”话虽粗粝,却是对自动化系统最朴实的认可——当技术真正服务于人,便是最大的成功。

NETWORK 1

LD SM0.0

MOVW AIW0, VW100 // 读取温度传感器

NETWORK 2

LDW>= VW100, 300 // 30℃比较

= Q0.0 // 触发卷帘电机

NETWORK 3

LDW<= VW100, 250 // 25℃比较

= Q0.1 // 启动热风机

雷达卡

雷达卡

京公网安备 11010802022788号

京公网安备 11010802022788号