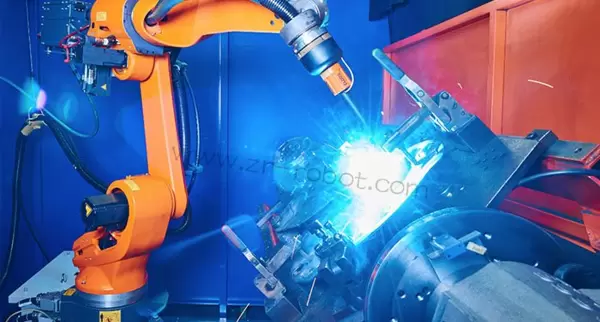

在制造业中,焊接机器人采用二氧化碳与氩气混合气体进行二保焊作业已十分普遍,其在提升焊接效率和保障焊缝质量方面具有显著优势。其中,保护气体对焊缝成形及力学性能起着关键作用。然而,在实际生产过程中,保护气体消耗量大、浪费严重的问题长期存在,尚未得到有效改善。

传统二保焊模式通常采用固定气体流量输出,无论焊接工件的厚度、电流大小或焊接速度如何变化,气体供给始终保持恒定。这种“一刀切”的供气方式存在明显弊端:在焊接薄板时,因电流较小、熔池范围有限,过高的气体流量会导致气体过度扩散,既无法增强保护效果,又造成大量浪费;而在焊接厚板时,随着电流增大、熔池加深,固定流量可能不足以覆盖整个熔池区域,易引发氧化、气孔等焊接缺陷。

此外,二保焊过程中起弧与熄弧频繁发生,预送气和滞后停气的时间往往按统一标准设定,远超实际工艺所需,进一步加剧了气体损耗。

WGFACS智能节气装置的引入,有效解决了上述问题,能够实现40%-60%的保护气体节约,显著降低运行成本。该装置的核心在于实现了保护气体供给的动态适配,根据实时焊接工况精准调节气体流量。

WGFACS智能节气装置无需对焊接机器人原有控制系统进行大规模修改,通过专用通讯模块接入机器人系统,即可实现参数双向交互。装置可实时采集起弧信号、焊接电流、焊接速度、焊枪位置及运动轨迹等关键数据,并利用内置的二保焊专用算法快速分析当前工作状态。

当检测到焊接电流由低向高上升时,系统立即计算所需流量并发出控制指令,调节电磁阀开度以匹配新的工况;进入空行程阶段(电流为零)时,装置迅速将气体流量降至仅维持管路压力的最低水平,避免无效排放;在下次起弧前极短时间内,流量又能快速恢复至设定值,确保保护连续无中断。

同时,装置还能依据焊接速度动态调整流量——即便电流不变,速度加快时自动适当增加流量,保证气体能及时覆盖移动中的熔池;速度减慢时则相应减少流量,防止过剩供给。这种基于多维参数联动的智能调控机制,使气体供给始终与实际需求保持高度一致。

要充分发挥WGFACS智能节气装置的效能,需与焊接机器人协同调校,结合二保焊工艺特点分步实施。首先进行基础参数标定:断开通讯连接,单独使用机器人示教器设置不同工况下的标准气体流量,如不锈钢薄板与碳钢厚板对应的基准流量,并将这些数值导入智能节气装置的控制程序中。

随后进入联动参数配置阶段,通过通讯接口建立两者关联,在WGFACS系统中设定电流-流量、速度-流量的映射曲线。例如,电流每上升一定幅度,流量按预设比例递增;速度变化时也同步调整流量输出。此外,还需根据不同材料的焊接要求,设定混合气体的配比基准,确保工艺完整性。

调校完成后需进行试焊验证,选取典型工件开展焊接测试,观察焊缝成形质量。理想的焊缝表面应呈现均匀的银白色或金黄色,无氧化变色、气孔或夹渣等缺陷。同时记录试焊过程中的气体消耗数据,与传统固定流量模式对比,评估节能效果,并根据结果微调联动参数以达到最优平衡。

从长期运行来看,设备的节能效益随使用时间不断累积,单台焊接机器人配套WGFACS装置后,年节省气体成本可达数万元。随着工业领域对能源利用效率重视程度的提升,此类智能节气技术的应用范围持续扩大,部分企业已将其作为新建产线的标准配置纳入采购规划。

焊接机器人与WGFACS智能节气装置的融合,标志着自动化焊接正从粗放式控制迈向精细化管理的新阶段。通过智能化手段减少非必要资源消耗,不仅有效降低了生产成本,也契合绿色制造的发展趋势。未来,此类基于实时感知与动态响应的节能技术有望拓展至更多工业应用场景,逐步成为自动化焊接系统的标配功能。

雷达卡

雷达卡

京公网安备 11010802022788号

京公网安备 11010802022788号