AI与5G融合驱动制造业转型升级:灯塔工厂工业互联网平台建设路径

本方案聚焦“AI+5G”双轮技术驱动,以全球领先的“灯塔工厂”为实践范式,系统构建面向未来的工业互联网平台体系。整体架构围绕“1个愿景、4大理念、6流整合、3层技术架构、N类应用场景”展开,提供可复制的技术路线、平台支撑与商业闭环设计,助力制造企业实现从传统模式向智能化标杆的跨越式发展。

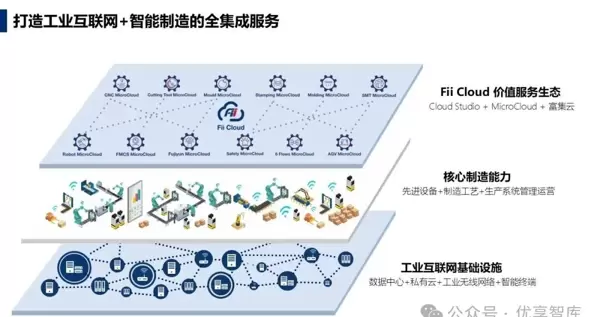

依托MicroCloud、CorePro及富集云三大统一平台,方案以“六流”数字化整合为核心手段,全面打通制造全要素链路,实现OT(操作技术)、IT(信息技术)与CT(通信技术)深度融合。在“AI+5G”技术底座支撑下,为企业提供端到端的“交钥匙”式工业互联网服务,目标在12至18个月内完成灯塔工厂转型,并持续达成质量提升、效率优化、成本降低与库存削减的综合收益。

一、“代工”迈向“带工”:愿景与战略定位

富士康工业互联网(Fii)凭借四十年深厚制造经验积累,正由传统代工模式升级为输出智能制造整体解决方案的服务商。其核心定位是打造“灯塔工厂整体解决方案”,涵盖设备部署、系统集成、平台运营等全栈服务能力,推动制造know-how的产业化外溢。

据IDC与Accenture数据显示,通信网络设备市场规模达412亿美元,云服务设备市场高达475亿美元。工业互联网领域年复合增长率超过15%。在此背景下,Fii致力于成为亚太地区第一、全球前三的工业互联网平台服务商,引领行业标准与生态建设。

二、灯塔工厂建设的四大核心理念

从“无人化”起步,迈向“无忧化”运营——这是灯塔工厂演进的核心逻辑。初期通过自动化减少人力依赖、降低人工成本;后续引入预测性维护与智能决策机制,实现生产系统的自感知、自诊断与持续稳定运行。

四大硬性达标标准:

- 对产值、利润或交付周期产生显著正面影响;

- 成功落地不少于10个典型应用案例(覆盖物流、设备管理、品质控制、能耗监控等领域);

- 具备可扩展的技术平台基础(MicroCloud + CorePro + 富集云组合);

- 在敏捷组织建设、数字人才储备、生态协同等方面评估得分高于90分。

该模式带来四大核心经济效益:提质、增效、降本、减存。同时激发全员参与数字化进程,推动“科技民主化”,让一线员工也能便捷使用智能工具提升工作效率。

技术设计遵循六大原则:泛在物联、AI驱动的数字线程、柔性自动化产线、增强现实辅助的人机协作、六流系统深度整合、开放互联的服务生态系统。

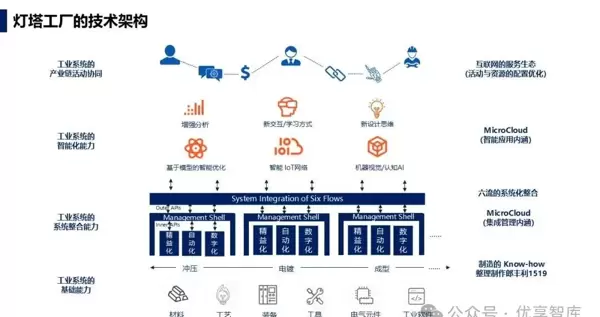

三、实现全链路协同的“六流”整合体系

人流、物流、过程流、讯流、金流、技术流六大关键流程全部实现数字化建模与实时交互,并在MicroCloud平台上完成“模型—数据—API”的闭环运作。

纵向层面,打通从单台设备到车间、工厂、集团总部直至上下游供应链的信息通道;横向层面,实现研发设计、工艺规划、生产执行、仓储物流、产品交付与售后服务之间的高效协同,构建端到端的数字主线。

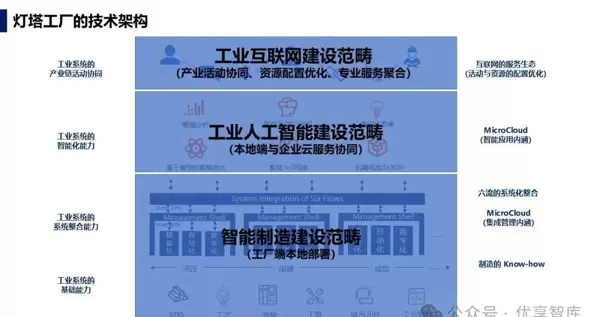

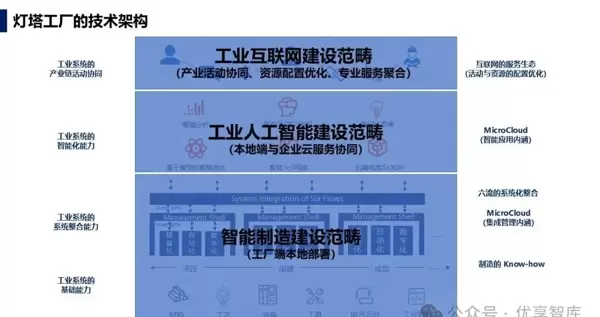

四、三层技术架构支撑智能化落地

1. 边缘层(本地工厂部署)

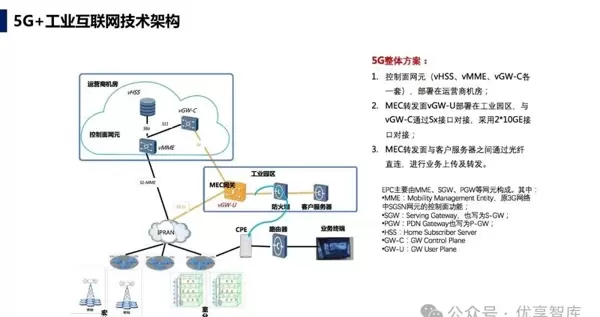

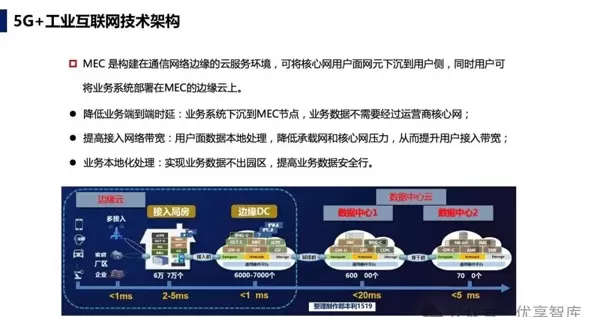

- 工业移动专网:采用5G uRLLC(超可靠低时延通信),时延小于1毫秒,结合TSN无线延伸与Small Cell+TSN交换机组网,保障高精度控制需求;

- 雾小脑:部署于本地的AI推理引擎,支持模型下发与实时运算(如OEE分析、PHM预测性维护),确保敏感数据不出厂区;

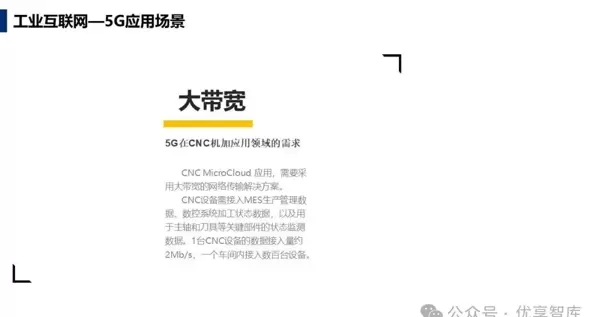

- 数控网关:实现多协议兼容转换,高频采集CNC(2Mb/s)、机器人(670KB/s)等设备数据;

- 智能执行单元:包括驱控一体装置、AGV集群调度系统、视觉AI质检模块和预测性维护组件,形成闭环控制能力。

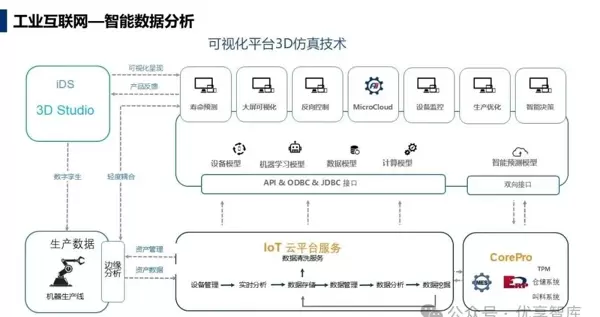

2. 平台层(私有云/混合云环境)

- CorePro系列:包含Agent、Proxy、Server三层结构,支持设备接入、边缘计算、时序数据库(TSDB)管理及工业微服务调度;

- 数据引擎:统一数据标准、安全管理、质量校验、血缘追踪、流程编排与建模处理;

- 数字线程功能模块:涵盖PHM健康监测、异常检测、排程优化、虚拟量测、能耗预测与节拍调优;

- 开发中心:提供低代码开发环境、DevOps工具链、在线学习平台与算法商店,便于第三方SaaS应用快速上架与迭代。

3. 应用层(生态化SaaS服务)

- 3D Studio与可视化系统:支持数字孪生建模、三维仿真推演、AR远程运维指导;

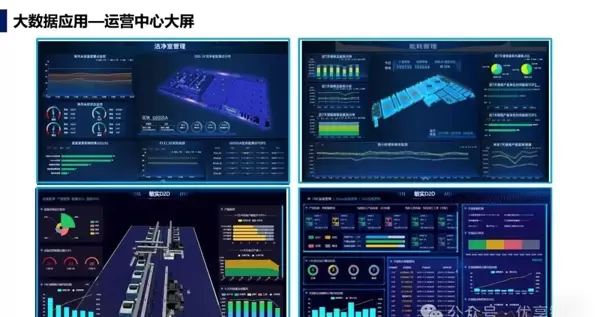

- 智能战情室:动态展示OEE、产能利用率、良率趋势、损失归因分析,并驱动PDCA持续改善循环;

- 运营中心大屏:集中呈现经营指标、供应商绩效审计结果与潜在风险预警信息;

- 关键场景微应用:支持工管、生管、品管、经管、安管等功能模块一键订阅使用。

五、5G+工业互联网四大典型应用场景

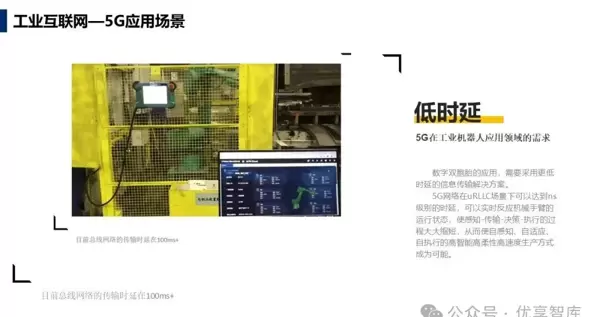

1. 机器人低时延控制

利用5G uRLLC实现纳秒级响应,构建“感知—传输—决策—执行”全流程闭环控制,总延迟低于10毫秒,满足数字双胞胎系统实时同步与迭代需求。

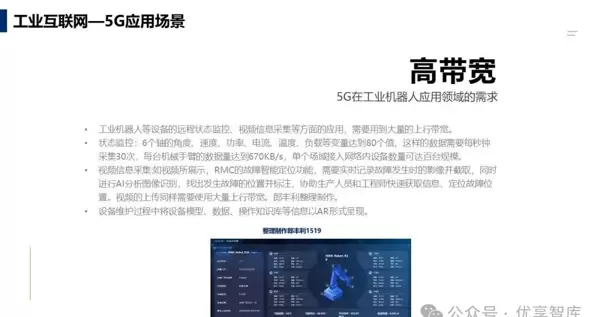

2. 超高清视频融合AI质检

单机器人需处理30帧/秒×80变量数据,并叠加多路4K视频流,上行带宽要求达200–500 Mbps。借助5G eMBB大带宽特性,替代传统有线连接,灵活部署视觉检测节点。

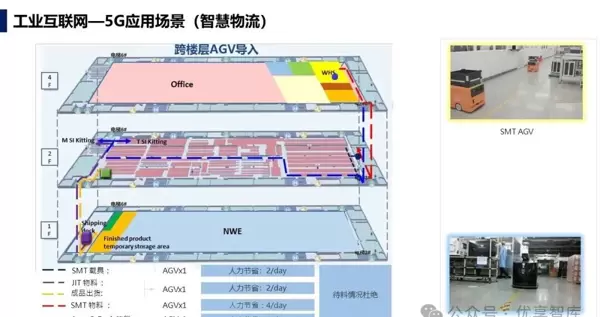

3. AGV集群高效调度

在移动速度高达150km/h的环境下,误码率(BLER)控制在≤10以内。单厂房内50台AGV可实现零丢包通信,支持跨楼层运输、混线作业与物料待料清零,大幅提升物流效率。

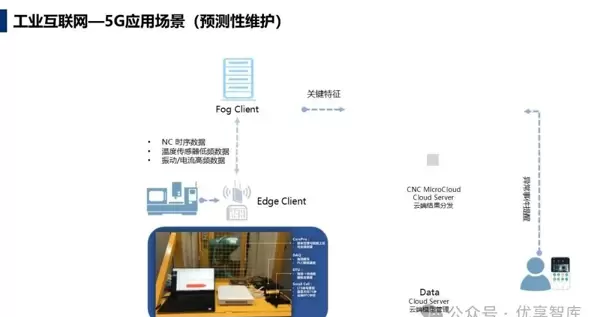

4. 预测性维护系统

对振动与电流信号进行10kHz高频采样,边缘侧AI完成包络分析,雾客户端过滤95%无效数据后上传云端。基于历史数据训练的模型持续优化,使设备非计划停机时间减少30%以上。

六、实施路径与可持续商业模式

阶段一:打造标杆产线(3个月)

选取一条代表性生产线实施“无人化”改造,部署5G专网、雾小脑、AGV/机器人系统及视觉质检模块,实现OEE(设备综合效率)提升10%以上。

阶段二:全厂复制推广(6个月)

以MicroCloud为标准化模板,在全车间范围内横向扩展,接入设备数量不少于500台,采集数据点超过5万个,上线微应用不少于20个,形成规模化效应。

阶段三:集团级平台建设与供应链协同

建立企业级CorePro平台,打通多个工厂与业务单元的数据壁垒,实现跨厂区资源调度与供应链协同运作,最终达成库存水平下降15%、订单交付周期缩短20%的战略目标。

七、关键绩效指标(KPI)

为确保“灯塔工厂整体解决方案”的高效落地与持续优化,设定以下核心衡量标准:

- 设备连通性:联网设备覆盖率不低于99.5%;

- 数据完整性:关键业务字段的数据完整率≥99.9%;

- OEE表现:年均设备综合效率提升5至8个百分点;

- 质量控制:缺陷逃逸率控制在每百万件不超过100件(≤100 PPM);

- 库存管理:年度库存周转次数提升至少1.5次;

- 能效优化:单位产值对应的能耗降低不少于8%;

- 交付能力:订单准时交付比例维持在96%及以上。

八、实施交付与支撑体系

为保障项目顺利推进和长期稳定运行,构建了涵盖组织、方法、生态与安全的全方位支持架构:

- 组织机制:成立专项“灯塔办公室”,由首席数字转型官(CDTO)主导,整合IT、OT、精益生产与财务四大职能团队协同运作;

- 实施方法论:采用富士康自主研发的“6D 方法论”,涵盖定义(Define)、发现(Discover)、设计(Design)、开发(Develop)、部署(Deploy)与驱动(Drive)六个阶段,实现全周期闭环管理;

- 合作生态:携手超过200家合作伙伴,包括通信运营商、装备制造企业、工业软件供应商以及高校和科研机构,共同提供5G专用频谱、终端模组、智能算法模型及专业技术人才培养等全栈式资源支持;

- 安全保障:遵循国家等级保护3.0标准,结合可信计算技术、白名单机制与零信任架构,确保所有生产相关数据实现“本地化存储、加密传输”以及访问权限的最小化配置。

雷达卡

雷达卡

京公网安备 11010802022788号

京公网安备 11010802022788号