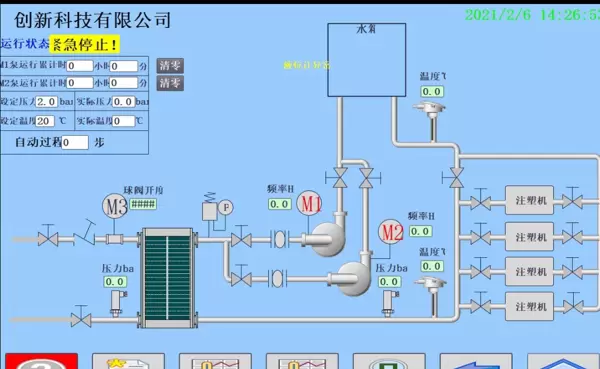

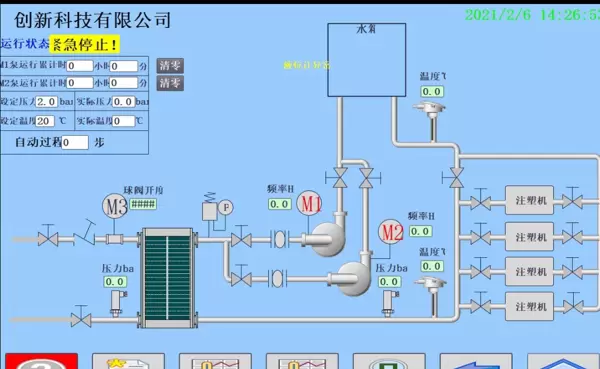

去年为本地一家注塑厂实施冷却水系统改造,客户提出明确要求:在车间四台设备同时运行的情况下,必须确保水压稳定不下降,且水温控制精度达到±1℃以内。该项目的核心难点在于温度与压力两个控制变量存在耦合影响——当调节阀开度增大时,虽然流量提升有助于稳压,但容易引起水温波动;而提高变频泵转速虽可维持压力,却可能导致压力超调。

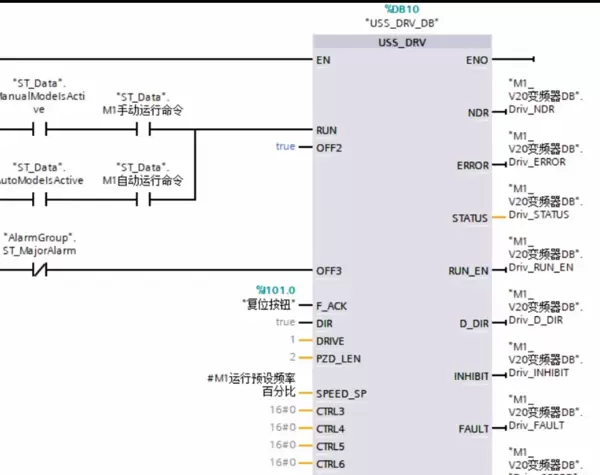

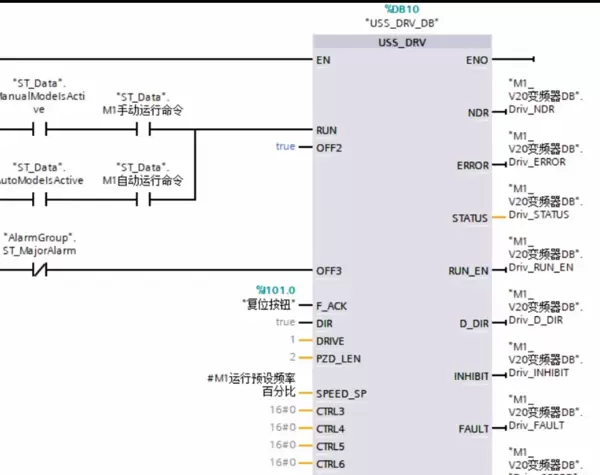

整个控制系统采用“一拖二”架构设计,由西门子S7-1200 PLC作为主控单元,协同霍尼韦尔V5011F电动比例调节阀实现水温精准调控,同时通过两台西门子V20变频器基于Modbus通信协议并联控制水泵,以稳定管网压力。在硬件配置阶段,关键点之一是为两个变频器分配不同的通信站地址,避免地址冲突。EPLAN电气图纸中特别使用紫色线标注了通信线路的走向,便于现场接线人员准确识别,防止误接。

整个控制系统采用“一拖二”架构设计,由西门子S7-1200 PLC作为主控单元,协同霍尼韦尔V5011F电动比例调节阀实现水温精准调控,同时通过两台西门子V20变频器基于Modbus通信协议并联控制水泵,以稳定管网压力。在硬件配置阶段,关键点之一是为两个变频器分配不同的通信站地址,避免地址冲突。EPLAN电气图纸中特别使用紫色线标注了通信线路的走向,便于现场接线人员准确识别,防止误接。

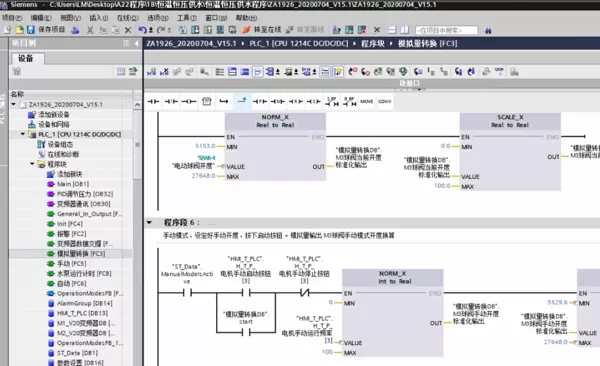

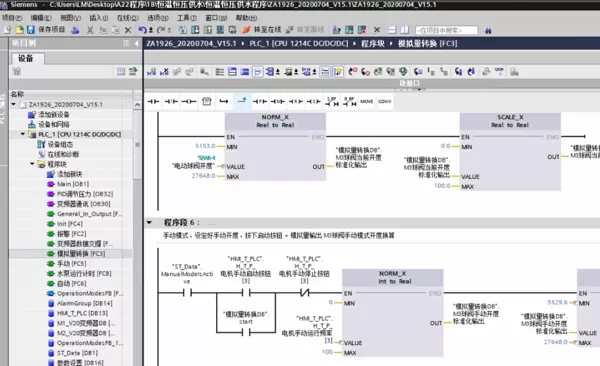

温度控制部分采用了西门子TIA博途中自带的PID_Compact功能块进行编程实现。霍尼韦尔调节阀接收来自PLC模拟量输出模块的4-20mA控制信号,因此程序中需将PID运算输出的百分比数值转换为对应的电流信号值,确保控制指令准确传递。

温度控制部分采用了西门子TIA博途中自带的PID_Compact功能块进行编程实现。霍尼韦尔调节阀接收来自PLC模拟量输出模块的4-20mA控制信号,因此程序中需将PID运算输出的百分比数值转换为对应的电流信号值,确保控制指令准确传递。

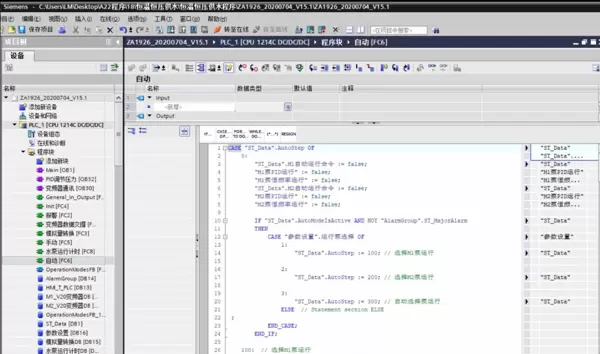

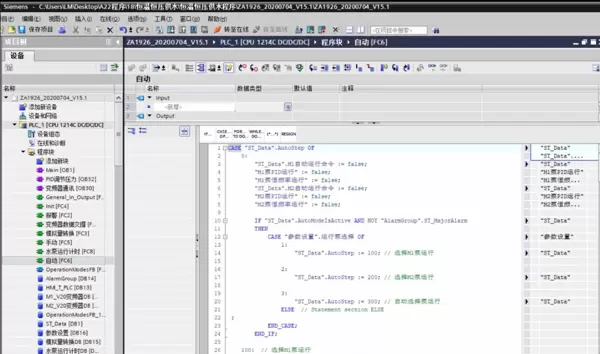

压力控制策略更具挑战性,涉及两台55kW水泵之间的协调运行。为此设计了一种主从式控制逻辑:其中一台变频器为主机,执行完整的PID压力调节;另一台作为从机,实时跟踪主机输出频率。程序中嵌入了频率分配算法,实现双泵智能切换与负载均衡:

压力控制策略更具挑战性,涉及两台55kW水泵之间的协调运行。为此设计了一种主从式控制逻辑:其中一台变频器为主机,执行完整的PID压力调节;另一台作为从机,实时跟踪主机输出频率。程序中嵌入了频率分配算法,实现双泵智能切换与负载均衡:

现场调试过程中曾遇到一个典型问题:初始安装的压力传感器位于水泵出口附近,变频器加速过程中产生的水锤效应造成压力信号剧烈波动,进而引发PID控制频繁震荡。解决方案是将传感器移至管网末端,并在PLC程序中对采集到的压力数据增加0.5秒的一阶惯性滤波处理,最终成功抑制干扰。目前四台注塑机同时启动时,系统压力波动控制在0.2Bar以内,表现稳定可靠。

整套系统的EPLAN图纸共计37页,其中仅等电位连接设计就占用了两页详细说明。建议施工时,所有模拟量信号线务必采用双绞屏蔽电缆,并做好单端接地处理。此前曾因未使用屏蔽线,导致变频器高频干扰窜入PLC输入通道,引起温度读数异常跳动。后续在PLC端子排上并联一只104瓷片电容后,干扰问题得以彻底消除。

此外,程序中还集成了一项节能优化功能:当检测到夜间仅单台设备运行时,系统自动切换至小功率运行模式,合理降低水泵能耗。据估算,此项优化每年可为工厂节省电费超过八千元。

现场调试过程中曾遇到一个典型问题:初始安装的压力传感器位于水泵出口附近,变频器加速过程中产生的水锤效应造成压力信号剧烈波动,进而引发PID控制频繁震荡。解决方案是将传感器移至管网末端,并在PLC程序中对采集到的压力数据增加0.5秒的一阶惯性滤波处理,最终成功抑制干扰。目前四台注塑机同时启动时,系统压力波动控制在0.2Bar以内,表现稳定可靠。

整套系统的EPLAN图纸共计37页,其中仅等电位连接设计就占用了两页详细说明。建议施工时,所有模拟量信号线务必采用双绞屏蔽电缆,并做好单端接地处理。此前曾因未使用屏蔽线,导致变频器高频干扰窜入PLC输入通道,引起温度读数异常跳动。后续在PLC端子排上并联一只104瓷片电容后,干扰问题得以彻底消除。

此外,程序中还集成了一项节能优化功能:当检测到夜间仅单台设备运行时,系统自动切换至小功率运行模式,合理降低水泵能耗。据估算,此项优化每年可为工厂节省电费超过八千元。

整个控制系统采用“一拖二”架构设计,由西门子S7-1200 PLC作为主控单元,协同霍尼韦尔V5011F电动比例调节阀实现水温精准调控,同时通过两台西门子V20变频器基于Modbus通信协议并联控制水泵,以稳定管网压力。在硬件配置阶段,关键点之一是为两个变频器分配不同的通信站地址,避免地址冲突。EPLAN电气图纸中特别使用紫色线标注了通信线路的走向,便于现场接线人员准确识别,防止误接。

整个控制系统采用“一拖二”架构设计,由西门子S7-1200 PLC作为主控单元,协同霍尼韦尔V5011F电动比例调节阀实现水温精准调控,同时通过两台西门子V20变频器基于Modbus通信协议并联控制水泵,以稳定管网压力。在硬件配置阶段,关键点之一是为两个变频器分配不同的通信站地址,避免地址冲突。EPLAN电气图纸中特别使用紫色线标注了通信线路的走向,便于现场接线人员准确识别,防止误接。

温度控制部分采用了西门子TIA博途中自带的PID_Compact功能块进行编程实现。霍尼韦尔调节阀接收来自PLC模拟量输出模块的4-20mA控制信号,因此程序中需将PID运算输出的百分比数值转换为对应的电流信号值,确保控制指令准确传递。

温度控制部分采用了西门子TIA博途中自带的PID_Compact功能块进行编程实现。霍尼韦尔调节阀接收来自PLC模拟量输出模块的4-20mA控制信号,因此程序中需将PID运算输出的百分比数值转换为对应的电流信号值,确保控制指令准确传递。

"PID_Temp".Output := "PID_Temp".Output * 27648 / 100; //将0-100%转为0-27648

"Analog_Output".Channel_0 := INT_TO_WORD("PID_Temp".Output); 压力控制策略更具挑战性,涉及两台55kW水泵之间的协调运行。为此设计了一种主从式控制逻辑:其中一台变频器为主机,执行完整的PID压力调节;另一台作为从机,实时跟踪主机输出频率。程序中嵌入了频率分配算法,实现双泵智能切换与负载均衡:

压力控制策略更具挑战性,涉及两台55kW水泵之间的协调运行。为此设计了一种主从式控制逻辑:其中一台变频器为主机,执行完整的PID压力调节;另一台作为从机,实时跟踪主机输出频率。程序中嵌入了频率分配算法,实现双泵智能切换与负载均衡:

IF "Main_Pump".Frequency > 45 THEN

"Sub_Pump".Frequency := "Main_Pump".Frequency - 40;

ELSE

"Sub_Pump".Frequency := 0;

END_IF; 现场调试过程中曾遇到一个典型问题:初始安装的压力传感器位于水泵出口附近,变频器加速过程中产生的水锤效应造成压力信号剧烈波动,进而引发PID控制频繁震荡。解决方案是将传感器移至管网末端,并在PLC程序中对采集到的压力数据增加0.5秒的一阶惯性滤波处理,最终成功抑制干扰。目前四台注塑机同时启动时,系统压力波动控制在0.2Bar以内,表现稳定可靠。

整套系统的EPLAN图纸共计37页,其中仅等电位连接设计就占用了两页详细说明。建议施工时,所有模拟量信号线务必采用双绞屏蔽电缆,并做好单端接地处理。此前曾因未使用屏蔽线,导致变频器高频干扰窜入PLC输入通道,引起温度读数异常跳动。后续在PLC端子排上并联一只104瓷片电容后,干扰问题得以彻底消除。

此外,程序中还集成了一项节能优化功能:当检测到夜间仅单台设备运行时,系统自动切换至小功率运行模式,合理降低水泵能耗。据估算,此项优化每年可为工厂节省电费超过八千元。

现场调试过程中曾遇到一个典型问题:初始安装的压力传感器位于水泵出口附近,变频器加速过程中产生的水锤效应造成压力信号剧烈波动,进而引发PID控制频繁震荡。解决方案是将传感器移至管网末端,并在PLC程序中对采集到的压力数据增加0.5秒的一阶惯性滤波处理,最终成功抑制干扰。目前四台注塑机同时启动时,系统压力波动控制在0.2Bar以内,表现稳定可靠。

整套系统的EPLAN图纸共计37页,其中仅等电位连接设计就占用了两页详细说明。建议施工时,所有模拟量信号线务必采用双绞屏蔽电缆,并做好单端接地处理。此前曾因未使用屏蔽线,导致变频器高频干扰窜入PLC输入通道,引起温度读数异常跳动。后续在PLC端子排上并联一只104瓷片电容后,干扰问题得以彻底消除。

此外,程序中还集成了一项节能优化功能:当检测到夜间仅单台设备运行时,系统自动切换至小功率运行模式,合理降低水泵能耗。据估算,此项优化每年可为工厂节省电费超过八千元。

雷达卡

雷达卡

京公网安备 11010802022788号

京公网安备 11010802022788号