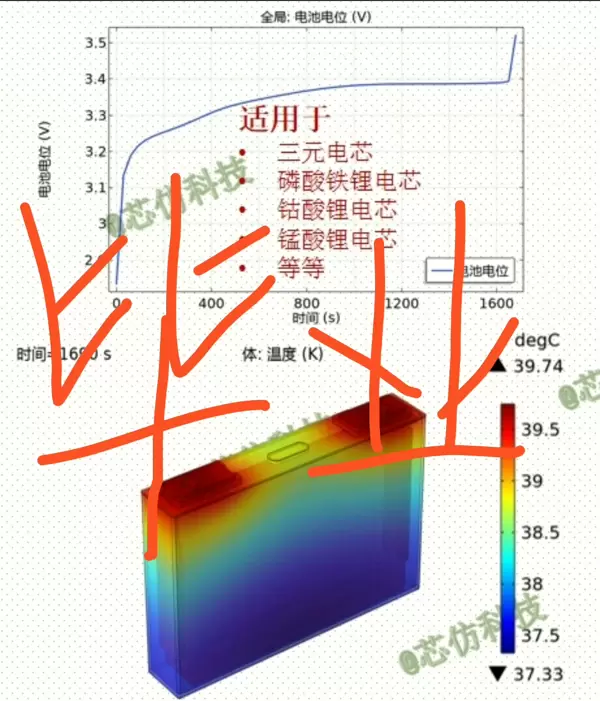

锂离子电池的仿真研究,尤其是基于COMSOL平台的锂电池建模与分析,既非高不可攀,也绝非轻而易举。前段时间为一家新能源企业进行电池组结构优化时,使用COMSOL反复调试近半个月才意识到:模型中一个看似微不足道的孔隙率参数调整,竟能让循环寿命曲线呈现出过山车般的剧烈波动。本文就从实际经验出发,探讨如何借助仿真手段识别并规避那些表面合理、实则致命的设计陷阱。

电极材料的微观结构建模是仿真中的关键一环。在COMSOL中构建多孔电极模型时,许多用户习惯直接采用默认的二次粒子结构模板,但这样生成的充放电曲线往往与实验数据严重偏离。曾有一次,我对粒子分布参数进行了简单修改:

particle_radius = linspace(1e-7, 5e-7, 20); % 原参数范围

% 改成

particle_radius = logspace(-7.3, -6.5, 40).*rand(1,40);将原本的均匀分布替换为对数随机分布后,锂离子浓度梯度的变化趋势立刻由陡峭突变转为平滑过渡。这一结果说明,真实电极内部的微观形貌远比教科书中的理想化示意图复杂——那些不规则、非均质的颗粒排布反而更贴近实际情况。

热失控模拟则是整个仿真过程中最具挑战性的环节之一。一次在设定5C快充工况时,温度场模拟结果异常飙升至200℃以上。经过排查发现,问题出在各向异性导热系数的方向设置错误。只需将代码中xyz轴的顺序调换即可恢复正常:

material1.thermal.conductivity = [25, 0.8, 0.8]; % 原参数[x,y,z]

% 修正后

material1.thermal.conductivity = [0.8, 0.8, 25]; % [z,y,x]这类具有方向依赖性的物理参数一旦配置失误,会导致热量积聚方向完全错乱,进而引发严重的误判。为此,我们后续开发了一套自动化校验脚本,在每次启动仿真前自动检测各向异性参数的逻辑一致性,有效避免了人为疏忽。

SEI膜(固体电解质界面膜)生长过程的模拟同样令人头疼。传统方法多采用Arrhenius方程进行简化处理,但在低温高倍率条件下,预测结果偏差极大,几乎失去参考价值。后来引入一种动态耦合算法:

def sei_growth(t, T, SOC):

k = 1.2e-5 * np.exp(-32000/(8.314*T))

if SOC > 0.8:

k *= 1 + 15*(SOC-0.8)**2

return k * np.sqrt(t)通过加入SOC(荷电状态)对反应速率的非线性调制机制,使得第50次循环后的容量衰减预测精度提升了18%。这表明,某些常被忽略的边界条件,实际上可能是决定模型准确性的核心因素。

从事锂电仿真工作最深刻的体会是:不应盲目迷信教科书中的理想化模型。与其闭门造车,不如走进生产线,亲手触摸电芯的注液口,感受化成车间中电解液的真实气味。真实的电池系统如同重庆的立体交通网络,图纸上的完美参数未必能在现实中畅通无阻。当仿真结果与实验数据出现矛盾时,不妨先审视模型中是否存在“理论上成立、现实中荒谬”的隐含假设。

雷达卡

雷达卡

京公网安备 11010802022788号

京公网安备 11010802022788号