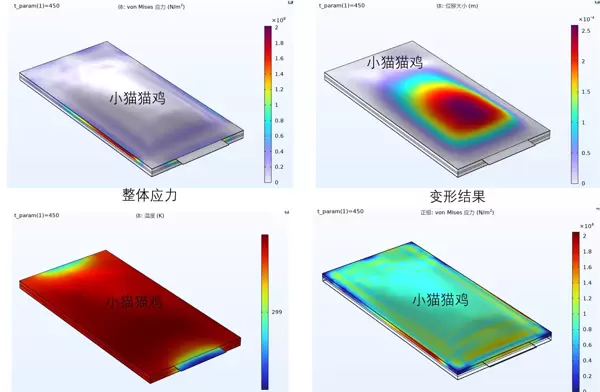

在锂离子电池的仿真研究中,通过COMSOL平台构建三维电化学-热-应力全耦合模型,能够全面反映电池在充放电过程中多物理场相互作用的复杂行为。该模型整合了固体力学、固体传热以及电化学反应模块,重点分析锂离子嵌入/脱出引起的材料膨胀、温度变化导致的热应力,以及外部机械约束对电极结构的影响。

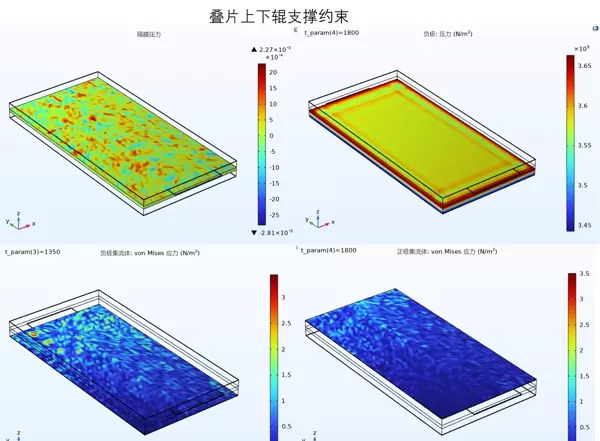

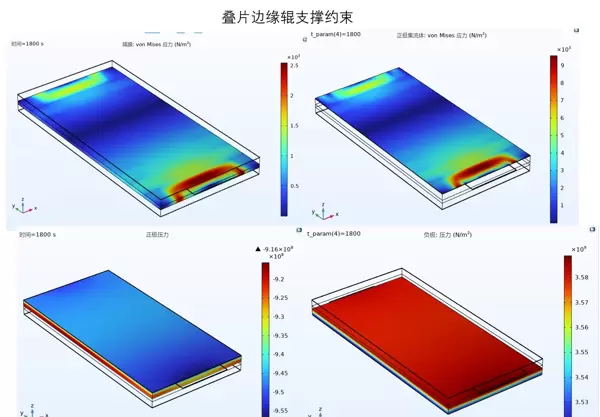

仿真结果可输出电芯内部集流体、活性电极材料及隔膜等关键部件的应力分布、应变演化和压力变化情况。模型支持两种耦合方式:电化学-力单向耦合与双向耦合,适用于不同精度需求和计算资源条件下的研究场景。

从建模逻辑来看,系统中存在三个核心物理过程的交互关系:

- 电极内锂离子浓度的变化引发材料体积膨胀(电化学→力学)

- 温度波动影响电极反应动力学速率(传热→电化学)

- 结构变形反过来改变锂离子扩散通道与界面接触状态(力学→电化学)

这种多场强耦合体系极易因参数敏感或迭代不收敛而导致求解失败。因此建议初学者先采用单向耦合策略进行验证性模拟,在掌握变量传递机制后再尝试更高难度的双向耦合方案。

def lithium_transport():

dC_dt = diffusion_term + migration_term + intercalation_stress_term # 最后这项双向耦合时才启用

return dC_dt以上为电化学模块中的控制方程示意图,其中“intercalation stress term”作为一个关键非线性项,在单向耦合中通常被固定为零或常量;而在双向耦合中则作为动态输入参与力学响应计算。实际调试过程中,此参数常引起数值震荡甚至发散,推荐结合自适应网格细化技术以提升稳定性。

关于热膨胀与锂化膨胀的协同处理,可通过如下表达式统一描述总应变贡献:

% 热应变计算

thermal_strain = CTE * (T - T_ref) + swelling_coeff * (C - C_ref);其中CTE表示材料的热膨胀系数,swelling_coeff为锂嵌入引起的化学膨胀系数。实验数据表明,正极材料的swelling_coeff可达1e-4量级,对应充放电循环中体积变化超过5%,这也是商用电池长期使用后出现鼓包现象的重要成因之一。

特别值得注意的是集流体区域的应力集中问题。当活性物质层发生剧烈体积变化时,集流体如同受双向拉伸的金属薄膜,在边缘和拐角处易产生极高的局部应力。若仍采用纯弹性本构模型,计算结果往往远超材料理论强度极限。

// 材料属性设置片段

material['current_collector'] = {

'E': 200e9, // 杨氏模量适当降低避免奇异性

'nu': 0.3, // 泊松比

'plasticity': True // 启用塑性变形

}此时不应质疑模型准确性,而应考虑引入弹塑性材料模型以更真实地反映金属箔材在高载荷下的屈服行为。加入塑性修正后,应力峰值会被合理释放,避免非物理解的出现。

在求解策略上,针对双向耦合模型推荐采用分步初始化方法:首先求解稳态电化学场作为初始条件,再将其结果导入瞬态热-力耦合求解器中进行时间推进计算。曾有案例显示,当热应力与电化学膨胀同相位叠加时,局部区域的等效塑性应变一度超过10%。此类极端情况需启用单元生死功能,自动剔除已失效的网格单元,确保计算可持续进行。

最后回归应用价值:为何要耗费大量算力去模拟这些微观应力?举例说明,某次仿真结果显示隔膜边缘区域的米塞斯应力高达50MPa,显著超过聚乙烯(PE)材料的抗拉强度阈值。随后对实物电池进行拆解检测,确实在对应位置发现了微裂纹缺陷——这证明模型具备预测电池内部潜在损伤的能力,为结构优化和寿命评估提供了有力支撑。

雷达卡

雷达卡

京公网安备 11010802022788号

京公网安备 11010802022788号